钢管精整生产线中有一道工序,要对每根钢管的长度进行测量。目前在用的钢管自动测长系统基本可以分为两种:一种是使用推钢装置将到位静止的钢管前推一定的距离,通过与推钢装置同步旋转的编码器和按顺序安装的光电传感器来计算钢管长度;另一种是采用在线测长,即通过旋转辊道带动钢管轴向平移,利用压在钢管上的摩擦轮的运动带动脉冲编码器,并结合光电传感器来计算钢管长度。

本研究分析了在线测长的测量原理和物理实现,以FPGA作为中央处理器,实现系统的高集成度;采用线阵CCD器件TCDl206SUP作为光电传感器,实现对钢管长度高精度的测量,并通过RS-485通信实现测量结果的传输,增强了系统的远程控制性能和资源共享。

1 系统的测量原理

在衡钢初轧厂被测对象为130×130连轧坯,这种坯的总长在30~40 m之间,温度在1 000℃左右。要求实时测量出总长,再用计算机实时对此进行最佳配尺并指导剪切。此外,还要求记录剪切后的段长结果。针对上述要求,本文采用图l所示的测量方案。

图中:K1和K2是两组光电开关,CCDl用来测量钢坯的总长,CCD2用来测量钢坯的段长,当钢坯切头后碰到光电开关Kl时,用CCDl相机测出钢坯的尾部长度为X0。假设Kl到CCDl像机测量视场的左边缘为L0,则总长为Ln+X0。测出总长后,经过计算机配尺后,由CCD2控制剪切长度,通过CCD2测出段长,当钢坯的头部碰上K2时,CCD2开始测量。假设CCD2测出的长度为X1,K2和剪口之间的距离为L1,则段长即为L1+X1,段长是在线实时测量、实时显示的。测量X0,X1的过程是这样的:由于测量对象为热轧钢坯,温度在l 000℃左右,本身就是一个发光体。因此测量对象无需外用光源照明,光电开关采用主动式工作,当钢坯运行挡住光电开关发射的信号,光电开关信号就通过测量控制板产生外部中断信号,向计算机申请外部中断,控制CCD摄像机进行数据采集,对采集结果进行滤波后,进行二值化处理,并进行一系列的标定、处理,即可得到被测钢坯的长度。

2 系统组成及各部分功能

该测量系统主要由光源、CCD传感器、CCD驱动电路、FPGA可编程器件、信号调理电路、LCD显示电路、RS-485通信电路以及键盘输入电路等部分构成,其组成框图如图2所示。

1)FPGA(EP3C) FPGA是该系统的核心部分,一方面生成CCD驱动信号,控制CCD传感器完成数据的采集,另一方面滤波计算经调理电路A/D转换后输入信号,实现数据处理。然后通过控制LCD显示电路和RS-485通信电路实现数据的显示与传输。若有需要,还可以扩展其功能,譬如当段长满足配尺长度时,控制剪刀进行剪切,并记录剪切段长。

2)CCD传感器驱动电路 该驱动电路是CCD器件应用中的关键技术之一,主要是为了生成满足器件工作时的驱动时序脉冲,本系统采用FPGA实现对线阵CCD器件TCDl206SUP的驱动。

3)信号调理电路 传感器与微处理器之间的转接部分,由于传感器采集到信号一般能量弱,干扰强,且为模拟信号,所以调理电路的主要功能是对信号进行滤波、放大以及A/D转换等处理。

4)LCD显示电路 实现数据的显示功能,使操作人员能了解实时测量数据,并对其作出相应处理。

5)RS485通信电路 现场的测量仪器和上位机的通讯距离较远,所以,该系统采用RS-485通信。当前工业现场总线中以RS-485使用最为普遍,这种网络结构因硬件设计简单、控制方便、成本低廉、通信速率高等优点而应用广泛。

3 系统各部分功能实现

3.1 CCD驱动电路

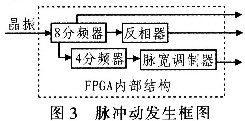

该驱动电路选用独立脉冲源。由晶体振荡器构成时钟发生电路,输出频率为4 MHz的时钟脉冲,经4分频器得到频率为l MHz的时钟脉冲,再经脉宽调制器合成占空比为1:3的复位脉冲φR,时钟脉冲φ1为0.5MHz,由脉冲信号8分频得到,φ2由φ1反相产生,如图3所示。

3.1.1 分频器的实现

该设计需要对4 MHz的时钟脉冲分别进行4分频和8分频,在FPGA设计中,分频器可采用图形输入设计,运用触发器或计数器来实现不同制式的分频;也可运用VHDL代码输入通过不同的算法实现设计。

3.1.2 脉宽调制器的实现

脉宽调制器主要是实现脉冲信号的占空比,由TCDl206SUP驱动时序图中可以得CCD的复位脉冲RS的频率为1 MHz,占空比为l:3。实现1:3调制方法很多,可以采用VHDL有限状态机(FSM)进行设计,设定SO、S1、S2 3种不同的状态,有效脉冲到达时,状态机由SO依次转换到S2。在S2状态时,状态机输出为高电平“1”,其他状态输出低电平“O”,从而实现占空比1:3调制。在本系统的设计中,采用QuartusⅡ的图形输入设计方式。运用两输入信号相异或来实现。

3.1.3 脉冲信号发生器、反相器的实现

脉冲信号发生器由晶体振荡器构成,输出频率为4 MHz的时钟脉冲,作为FPGA的外部时钟,而反相器则可以用一非门电路就可以实现。

把上述各部分所产生的symbol用QuartusⅡ提供的Graphic Editor编辑连接起来。进行整体模块仿真,其结果如图4所示。从仿真结果看,达到设计要求。

3.2 信号调理电路

信号调理器是测试系统的重要部分,它在数据采集系统之前对传感器输出信号进行调理,从而提高了数据采集系统的性能和可靠性。常用的调理内容主要有放大、隔离、滤波、通道切换和直接传感器调理等。根据设计要求,本信号调理电路主要是将CCD传感器的信号进行放大,隔离和滤波,考虑到工业应用系统中采集的信号弱、干扰大,频率低等特点,放大电路采用由两片AD526构成的程控放大电路(PGA)和美国BB公司生产的IS0130隔离放大电路两部分组成,具有良好的暂态抗扰性和优良的抗离频噪声性能等优点,能有效地抑制共模干扰电压,FP-GA通过对SWO、SWl和SW2的控制,改变放大器的放大倍数,提高测量的灵敏度;A/D转换器则选用AD770l,AD7701是单片16位A/D转换电路,仅为0.001 5%的线性误差,采用LC2工艺技术制造,内置自校准电路,串行输出接口,可方便地与单片机配接。同时具有功耗低、精度高、抗干扰能力强等特点,适合于在要求精度较高的仪器仪表、秤重计量、参数检测、数据采集和其他测量设备;滤波电路则利用FPGA的可编程功能,生成FIR滤波器内核,实现对信号的滤波处理。信号调理原理图如图5所示。

3.3 RS-485通信的实现

RS-485作为一种串行通信的接口,具有传输距离长、速度较高、电平兼容性好、使用灵活方便、成本低廉和可靠度高等优点,在智能管理、在线控制、地质勘探等许多领域都有着广泛的应用。RS-485收发器分别采用平衡发送和差分接收,即在发送端驱动器将TTL电平信号转换成差分信号输出,在接收端接收信号将差分信号变成TTL电平。在RS-485接口中一根线定义为A,另一根线定义为B,有一个信号地C和一个“使能”端,在“使能”端控制发送驱动器与传输线的切断与连接。当“使能”端起作用时,发送驱动器处于高阻状态,称作“第三态”,即它是有别于逻辑“l”与“O”的第三态。RS-485具有较强的抑制共模干扰的能力和较高的接收器灵敏度,能检测200 mV的电压,因此数据传输距离可达1 km以外。

RS-485接口连接器一般采用DB9的9芯插头座,与智能终端RS-485接口采用DB9孔。最简单的RS-485通信线电路电缆由两条信号线路组成,接口一般采用屏蔽双绞线传输。RS-485与FPGA的接口电路如图6所示。

4 系统的软件实现

该系统以Aherla公司的EP3C25E1448CN作为中央处理器,整个测量过程主要包括初始状态(Initialization)、数据采集(Data_Sample)、数据处理(Data_Processing)、数据显示(Data_Display)和数据传输(Data_Transfers)等5种不同的状态。可利用有限状态机方法进行设计,其状态转换图如图7所示。通过开发工具QuartusⅡ对各模块的VHDL源程序及顶层电路进行编译、逻辑综合,电路的纠错、验证、自动布局布

线及仿真等各种测试,最终将设计编译的数据下载到芯片中。

5 结论

本系统以可编程逻辑器件作为开发平台处理数据,高精度的CCD器件实现数据采集,RS-485通信完成数据的传输,使整个系统具有集成度高,易于调试,测量准确度高,易于实现远程控制和信息资源共享的特点,具有一定的开发潜力。