0 引言

开关电源一般都采用脉冲宽度调制(PWM)技术,其特点是频率高,效率高,功率密度高,可靠性高。然而,由于其开关器件工作在高频通断状态,高频的快速瞬变过程虽然能完成正常的能源传递,但却是一种电磁骚扰源。它产生的EMI信号有很宽的频率范围,又有较高的幅度,因而会严重影响其他电子设备的正常工作。

1 EMI滤波电路

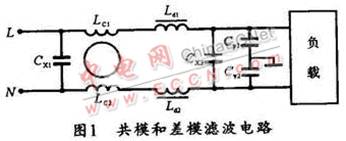

开关电源的开关频率及其谐波的主要表现是电源线上的干扰,称之为传导干扰。传导干扰分为共模干扰和差模干扰。共模干扰是由载流导体与大地之间的电位差产生的,其特点是两条线上的干扰信号电压是同电位同相的;而差模干扰则是由载流导体之间的电位差产生的,其特点是两条线上的干扰信号电位相同,但相位相反。事实上,针对不同的干扰信号,EMI滤波电路也分为抗共模干扰滤波电路和抗差模干扰滤波电路,图1所示是其滤波电路。

图 l中,LC1、LC2、Cy1、Cy2构成共模滤波电路。LC1和LC2为共模滤波电感,而Ld1、Ld2、Cx1、Cx2则可构成差模滤波电路,Ld1 和Ld2为差模滤波电感。在这个滤波电路中,共模滤波电感和差模滤波电感起着举足轻重的作用,其性能优劣直接决定EMI滤波器的成败,而共模滤波电感和差模滤波电感的性能好坏主要是由磁芯的特性所决定,所以,分析EMI滤波器中所用的磁芯特性,其意义相当重大。

一般而言,磁性材料根据其特性及应用可分为软磁、硬磁、压磁等,其中软磁应用最为广泛,几乎所有感性器件(电感、变压器、传感器等)都离不开软磁材料,目前,滤波电感应用最多的磁芯也是软磁材料。磁性材料的选择除了要正确选择其基本的磁参数(如Bs、μi、Tc)外,还要仔细选定它们的电特性(如电阻率、频宽、阻抗等)。根据EMI 滤波器的特点,共模滤波电感和差模滤波电感的磁芯选择应遵守以下几点:

第一、初始磁导率要高(μi>2000);

第二、要有低矫顽磁力Hc,以减小磁滞损耗;

第三、电阻率ρ高,以减小高频下的涡流损耗;

第四、ωc要高,适当的截止频率可以展宽频段;

第五、Tc要高,以适应各类工作环境;

第六、应具有某一特定的损耗频率响应曲线,这样,在需要衰减EMI信号的频段内其损耗较大,因而可以把EMI衰减到最低电平,而在需要传输信号的频段内损耗应较小,这样,信号容易通过。

2 共模电感磁芯

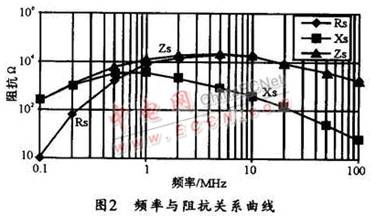

EMI 滤波器需要抑制的频率范围通常在10kHz~50 MHz之间。为了使共模滤波电路在此频率范围内都能提供适当的衰减,磁芯在此频率范围内的阻抗必须都要很高。共模磁芯的总阻抗(Zs)由串联感性阻抗 (Xs)和串联阻性阻抗(Rs)两部分组成。在低频部分,磁芯阻抗主要以感性阻抗为主,随着频率的增加,阻性阻抗逐步增加,渐渐起主要作用,图2所示是频率与阻抗的关系曲线。图中,两种阻抗的结合,可使磁芯在此全频范围内提供合适的总阻抗(Zs)。

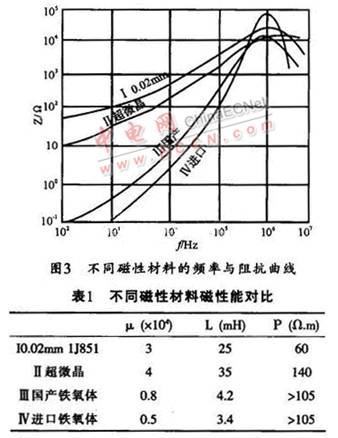

共模电感线圈如图l中Lcl,Lc2是绕在一只磁芯上的两组独立的线圈,所绕圈数相同,绕向相反。这样,当EMI滤波器接入电路后,两组线圈产生的磁通在磁芯中将相互抵消,故不会使磁芯饱和。对于干扰信号而言,共模磁芯一般工作在低磁场区域,所以,共模滤波电感选用的磁性材料要求具有较高的初始磁导率μi。如果只针对滤波器的插入损耗这一指标,则初始磁导率μi越高,滤波电路呈现的感抗就越大,所得到的插入损耗指标就越好。但在整个电路中,还要综合考虑磁性材料在电路中的其它特性,如频率阻抗特性、居里温度、磁材的形状等等。μi值不同的各种磁性材料,在不同频率下的阻抗特性也不一样,故要根据所需要的频率范围来选取合适μi值的磁性材料。图3所示是不同类型的高μi软磁材料在同样条件下的频率与阻抗关系曲线,该曲线反映出电感磁芯的插入损耗变化趋势。其它的性能参数(如电感值、体电阻等)如表1所列。

在 图3中,曲线IV是外国专门用于抗共模干扰用的电感磁芯(Mn-Zn铁氧体PC40)所呈现的阻抗特性,曲线Ⅲ是国产铁氧体(R4 KB)的阻抗特性。在低频段(100 Hz~10 kHz),由于材料本身电阻率高,交流等效电阻小,电路中感抗起了主要作用,说明铁氧体材料在这个频段内对干扰信号的抑制作用较小。超微晶(曲线Ⅱ)和金属磁性材料薄膜合金1J851(曲线I)材料由于材料本身的电阻率比较低,随频率增加时,其涡流损耗也增加,其等效阻抗Z比铁氧体大得多。在10~100 kHz的频段内,四种材料的Z都在增加,只是铁氧体材料的变化斜率要比超微晶(曲线Ⅱ)和金属磁性材料薄膜合金1J851更陡,说明在这一频段内,它们对干扰信号的抑制都在不断地增强。

当频率在100 kHz~1 MHz频段时,铁氧体材料Z急增,而金属磁性材料和超微晶仍然平稳上升,在1 MHzl/寸,进口铁氧体达到峰值,Z最大,说明在这一频段内,铁氧体材料对干扰噪声的抑制效果最好。所以,制造共模滤波器时所选用的电感材料一定要根据电路要求的抑制频段范围来选择,这是非常重要的。同时,从表1与图3所示曲线对比可以看出,并不是电感量越高越好,而应考虑它的电参数,更不能简单用增加线圈匝数的方法来增加电感,因为这样会增加高频寄生电容。

目前,在大多数情况下,共模磁芯材料一般选择使用铁氧体。铁氧体主要分为两种:镍锌铁氧体和锰锌铁氧体。镍锌材料磁芯的特性是其初始磁导率较低,但是它能在很高的频率时维持其磁导率不变。因为镍锌材料磁芯的初始磁导率较低,所以,它在低频时不能产生足够高的阻抗,故对低频<5 MHz时,干扰信号的抑制作用较小,因而主要使用在干扰信号在高频(大于10 MHz)的滤波器中。锰锌材料磁芯在低频(50 MHz下,特别是10 MHz以下)时有很高的磁导率,有些磁芯的磁导率能超过5000,故适合使用在10 kHz~50 MHz的EMI滤波器中。当系统中需要EMI滤波器抑制的干扰信号频率在10 MHz以内时,可选用的共模磁芯材料主要是锰锌材料的铁氧体磁芯。

3 差模电感磁芯

由于EMI滤波器的输出电流较大,如果使用太高磁导率的材料,将很容易导致磁饱和,所以,为了适应差模抗干扰滤波器的电感磁芯需要,应选用有较高饱和磁感应强度的磁芯。为提高差模电感的饱和磁感应强度,可以选用磁性材料本身就具有很高饱和磁感应强度的磁芯(如复合磁粉芯等);也可以用在磁芯开气隙的方法来降低磁导率,以提高磁芯的抗饱和能力(如铁氧体PC40磁芯等)。然而,在磁芯开气隙处,除了有很强的交变漏磁场会引起新的辐射干扰外,由于磁致伸缩(磁致伸缩效应是指磁化使磁材料产生机械应变的效应),还会在气隙处产生新的噪声和环境污染,因此,在使用时要特别注意。

目前较为理想的差模滤波电感材料是复合磁粉芯。它是将金属软磁粉末经绝缘包裹压制退火而成,相当于把一集中的气隙分散成微小孔穴均匀分布在磁芯中,这样不但材料的抗饱和强度会增加,而且磁芯的电阻率也会比原来增加几个数量级且各向同极性,因此也就改善了金属磁性材料不能在高频下使用的缺陷。这也是国外新型差模滤波电感都采用金属磁粉芯,而越来越少使用开口铁氧体磁芯的原因。

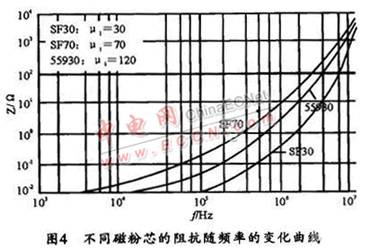

图 4所示是Magnetic公司的SF30与SF70金属磁粉芯及55930镍铁磁粉芯的频率一阻抗变化曲线。不同磁性能的磁芯,其阻抗与频率变化是不一样的。由图4可以看出,铁磁粉芯SF70和镍铁磁粉芯55930在干扰频率小于2 kHz时,其阻抗很小且基本不变,表示对这一频段的干扰信号衰减很小。铁磁粉芯SF30在小于60 kHz时,对干扰信号的衰减也很小,但到2 MHz附近的吸收则迅速增强,在接近10 MHz时吸收最强,而SF70在100kHz以后曲线的斜率变化不大。由此可见,不同性能的材料对干扰信号的吸收频段也不一样。因此在实际设计中,必须根据实际所需抑制的干扰信号频段进行磁芯材料的选择。

4 磁性材料的温度特性

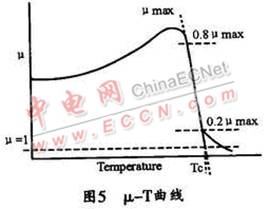

选择电感的磁芯材料不但要考虑其磁特性,还要考虑其温度特性,包括高低温下的磁性变化和磁性材料的居里温度特性。磁芯由铁磁性(亚铁磁性或反铁磁性)转变成顺磁性的温度称为居里温度。在图5所示的 μ-T曲线上,80%μmax与20%μmax连线与μ=1的交叉点相对应的温度,即为居里温度Tc。

由于磁性材料到了居里温度点后就失去磁性。因而此时将会对电路产生巨大的损害,严重时会烧毁电路,所以磁性材料的工作温度必须在居里温度之下。例如:在一些产品中,其工作温度为-55~+125℃。正常工作时,由于电路的损耗会导致发热,从而使磁芯内部的温度升高,此时磁芯的最高温度将可能达到140℃,所以,选择的磁性材料的居里温度必须高于这个温度点,并要进行降额设计,以留有足够的余量。通常而言,磁性材料的μi值越高,则居里温度越低;反之μi越低,居里温度越高,所以,要综合考虑μi值和居里温度来选择磁性材料。

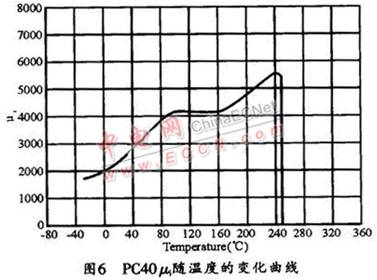

中小功率的EMI滤波器产品中选用最多的磁芯材料是日本TDK公司 的PC40 (它是目前业界广泛使用的较好的材料之一),它的初始磁导μi随温度的变化曲线如图6所示。从图中可看出,温度变化对μi的影响是很大的,磁芯温度在 90~150℃的区间内,有一段平坦区,这时它的μi大约在4100左右;当温度低于90℃后,μi值会随着温度的降低而逐渐减小,到0℃时,μi值只有 2000左右,进到负温区后,μi值还会进一步减小;而当温度高于150℃后,μi值则会随着温度的升高而增加,当达到240℃时,μ的最大值为5600 左右;从240℃开始,μi值又渐渐减小,当温度达到居里温度点250℃时,材料失去磁性。

5 结束语

对于许多类型的电子系统,EMI是个较为棘手的问题。随着开关电源的不断小型化和高频化,相应的EMI滤波器也在不断改进和发展,以适应开关电源不断发展的需要。EMI滤波器的改进和发展需要磁性材料的支撑,相信磁性材料的性能改进,一定会对EMI滤波器乃至整机系统实现较好的电磁兼容环境带来更大的帮助。