冲击试验用HybridⅢ假人内置式数据采集器的设计

2008-10-08

作者:顾 光 张金换 黄世霖

摘 要: 介绍一种安装于假人体内的多通道采集器" title="采集器">采集器的设计实现。采集器拥有16个采集通道,采用CAN总线通讯。使用这种采集器,假人无须拖线测量,减少了试验中断线的可能,提高了测量的可靠性。

关键词: 数据采集 CAN总线 微控制单元 HybridⅢ假人 汽车碰撞

HybridⅢ假人是国际上汽车正面碰撞试验使用的标准假人,其中50百分位男性假人应用最为广泛,除了应用于汽车碰撞试验外,还用于其它冲击试验中,如航空工业的飞机座椅弹射试验以及载人航天的回收舱落地冲击试验等。

HybridⅢ假人的头部、颈部、胸腔、骨盆、四肢的骨骼和关节处都经专门设计,不仅其冲击响应与真人相似,而且这些部位均可安装相应的传感器。

通常,在汽车碰撞试验中,这些传感器的导线从假人身体引出,然后连接到数据采集设备上。这样做带来的问题是,拖着的导线会因为运动和剧烈的撞击造成信号干扰或者断线。而汽车碰撞是破坏性试验,试验成本非常高,因此为了提高试验可靠性,最好把数据采集系统" title="采集系统">采集系统完全内置于HybridⅢ假人内部。

但是假人内部空间狭小,现有采集系统很难安装进去,因此必须充分利用假人内部的空间,设计一个体积小、多通道、耐冲击的采集器。

1 采集系统设计要求和总体结构

1.1 设计要求

汽车碰撞法规对假人不同部位测量通道的频率响应作出了规定。根据我国的汽车碰撞法规《关于正面碰撞乘员保护的设计规则CMVDR294》的要求,测量通道最高频率等级的要求是CFC1000,即:采样频率" title="采样频率">采样频率>8kHz,最低通过频率<0.1Hz,最高通过频率为1650Hz。此外,法规还对滤波器的相位滞后以及采样同步性作出了要求。

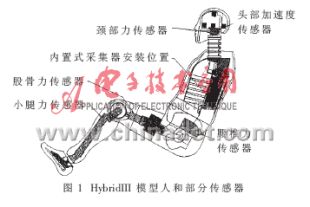

图1显示了HybridⅢ假人身上的部分传感器的安装位置,传感器总的测量通道数可超过200个,常用的有20多个。从图1可知,假人胸腔中脊柱两侧有两个空间,可以利用这两个空间,各安装一个内置式数据采集器。

1.2 总体结构

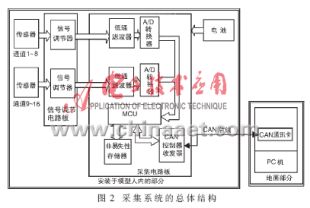

采集系统的总体结构如图2所示,系统分为地面部分和安装于假人内的部分。从假人各部位传感器来的信号送入信号调节电路板,经信号调节电路转换成电压信号,输出至采集电路板,经过低通滤波,然后转换为数字量存储在采集电路板的非易失性存储器中。采集电路板采用了2个14位的A/D" title="A/D">A/D转换器,拥有16个独立的采集通道,每通道采样频率为10kHz。

试验后可以通过CAN总线把采集到的数据读出送至PC机进行分析处理。之所以采用CAN总线,首先,除了它的数据传输速度(最大1Mbps)比较快以外,更主要的是极易扩展测量通道。试验中可以通过CAN总线把多个试验假人连接起来,再与车载的采集器连接起来,构成一个分布式的采集系统。利用CAN总线实时性和可靠性好[3]的特点实现不同假人之间以及假人与车载采集器之间所有通道的同步采集。根据以前的试验数据,假人一般在汽车碰撞发生20ms后才开始移动,这段时间已经足够实现同步信号的发送和接收,此后既使发生断线,也不会影响采集;此外,CAN的各个节点地位相同,为无主式结构,便于PC机与多个采集器通信,试验时,去掉PC机也不会影响其它节点;最后,可设置其中一个节点为触发节点,通过CAN总线来触发其它采集节点或安全气袋控制器节点。

2 采集器硬件设计

由于安装空间的限制,简化硬件设计并满足多通道、高采样频率是关键。

2.1微控制器单元和数据存储

为了缩减采集电路板的尺寸,就要采用功能强的控制器。控制器功能强,外围电路设计就可以简化。本文选用MOTOROLA公司的MC68HC812A4单片机作为控制器。这种单片机属于MC68HC12系列,是一种新型的16位单片机,速度快而时钟频率低,具有较强的抗干扰能力和可靠性。

因为通道数比较多,采样频率也较高,因此采集电路板要有足够的数据存储空间。MC68HC812A4单片机有比一般16位单片机大得多的寻址空间(大于5MB)。MC68HC812A4单片机内部虽然也是16位地址总线,但外部有22条地址线。其内部的16位地址总线决定内部只有64KB的地址空间。但当其工作在宽扩展模式时,内部64KB的地址空间分别划出16KB、4KB和1KB三块,分别为程序窗口、数据窗口和E窗口。通过窗口和该窗口的页面地址寄存器(8位),把实际的存储器空间分为256页,分别称为程序页面、数据页面和E页面,如图3所示。这样,当单片机工作在宽扩展模式时,有大于256×(16KB+4KB+1KB)=5376KB的寻址空间,可以很好地满足大容量数据存储的要求。

试验过程中采集到的数据,必须可靠地保存起来,数据存储器采用NVRAM,普通SRAM加锂电池构成,具有掉电后依然保持数据的功能,以增强数据存储的可靠性。

2.2 信号采样和模/数转换

选择采样和模/数转换芯片,考虑的主要指标是模/数转换速率和芯片集成度。经过细致比较,本文选择了模/数转换器MAX125。它的优点是拥有8个采集通道,这8个采集通道分为A、B两组,两组公用4个采样保持器。这样可不再使用单独的采样保持器,大大减少了元件数量。但它的最大转换速率只有250kHz,需要精心设计转换方式才能满足同步和每个通道达到10kHz采样频率的要求。

为此,采用双MAX125分步操作同步转换的方式。

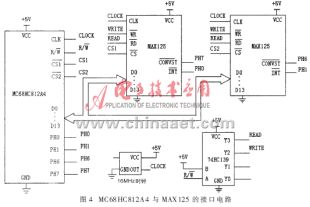

图4中给出了两个MAX125与MC68HC

812A4的接口电路。两个MAX125都连接在数据总线上,它们分别占据不同的地址空间。单片机对某一空间地址进行读写操作时,其片选管脚CS1或CS2会选通相应的MAX125,并读出或写入数据。为了同步时序,两个MAX125与MC68HC812A4单片机使用同一个时钟源。

向MAX125写入控制字" title="控制字">控制字能控制它对A组还是B组进行转换,也能控制是只转换该组一个通道还是四个通道都转换。例如写入0011是对A组四个通道进行转换。

单片机采用查询方式工作。工作时,首先分别向两个MAX125写入控制字,对哪一组哪几个通道进行转换。然后令单片机PH口的PH6和PH7管脚各输出一个低脉冲,这两个低脉冲的上升沿同时启动两个MAX125工作。在MAX125内部,需要模/数转换通道的信号先被采样保持;然后依次被模数转换,转换结果保存在寄存器中;其后MAX125的INT管脚变为低电平。转换过程中,单片机通过PH0管脚和PH1管脚不断查询两个MAX125的INT管脚状态,一旦有一个变为低电平,就连续读出转换的数据;然后继续查询另一个INT管脚状态,若为低电平,也连续读出转换数据。

前一组通道转换的数据读出、存储完毕后,再向两个MAX125写入控制字,对另一组通道进行转换。

采用这种方式,两个MAX125的A组8个通道实现了完全同步采集,B组8个通道也是完全同步采集。A组B组之间约有25μs的时差,但满足同步时差小于100μs的设计要求。

图5是MC68HC812A4与MAX125的接口时序。其中E clock为MC68HC812A4单片机的总线时钟,时序图只画到单片机第一次读取转换结果为止。

可以计算出,A/D转换是整个采集周期中最耗时的时间段,向两个MAX125写控制字和读取存储转换结果的时间加起来也不及A/D转换时间。采用同步启动转换方式,两个MAX125的A/D转换是并行的。因此,采用分步操作同步转换的方式大大提高了系统的采样频率。

2.3 信号适配电路

假人身上传感器类型不同,输出的信号也各异,要有相应的信号适配电路把它转换成一定幅值的电压信号,然后经过抗混滤波器滤波,才能进行A/D转换。这里,抗混滤波器采用了固定频率低通滤波,而在数据后处理中用数字滤波的办法来满足不同通道的不同频率等级的滤波要求。

这里重点介绍力传感器适配电路的设计。力传感器实际上是4个接成全桥的应变片。测量前一般要对传感器的电桥进行调零,否则电桥输出的不平衡电压,经放大后会造成很大的零漂。通常的动态应变仪结构复杂,体积庞大,不能安装到假人内部,因此要设计一个可程控调节的动态应变仪。

本文采用集成调节芯片MAX1457作为信号适配芯片。MAX1457内部有一个可程控调节增益的放大器,另有5个数模转换器,输出的模拟量与放大器的输出叠加,可以对传感器的零漂、输出幅值、温漂以及非线形进行调节补偿。试验前,先要针对某个力传感器在不同温度下进行补偿设置。

MAX1457通过SPI接口外接一个EEPROM来存储补偿因子。单片机同样通过SPI接口来读写EEPROM。

2.4 通讯电路

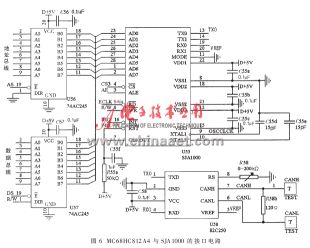

数据通讯采用CAN总线通讯方式。本文采用PHILIPS公司的独立CAN控制器SJA1000。这种控制器既可以与INTEL模式的单片机接口,又可以与MOTOROLA模式的单片机接口。但SJA1000的8位地址和数据线采用复用方式,而MC68HC812A4单片机的地址线和数据线是完全分开的,这样就要设计一个接口电路,把单片机并行的地址信号和数据信号转换成串行的地址数据信号以满足SJA1000的读写要求。

接口电路见图6,使用两片74AC245总线收发器,用来控制单片机的地址线和数据线在不同时间段与SJA1000的地址数据复用线导通。SJA1000的输出信号经82C250收发器连接到CAN总线上。74AC245的导通和SJA1000所需的控制信号由另外的时序控制电路产生。

3 采集器软件设计

MC68HC812A4单片机内部有4KB的EEPROM,充分利用这块空间,可以不用片外EEPROM,从而减少元件数量。为此,单片机复位时,令其工作在单片模式,此时4KB的EEPROM位于64KB内部地址空间的最顶部,程序、复位向量、中断向量都可以写在这里;然后更改单片机模式寄存器内容,使单片机工作于宽扩展模式,此时外部的地址数据线可用,而内部4KB的EEPROM仍保持原来的地址空间不变。

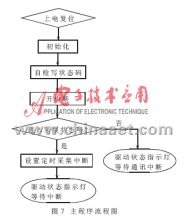

程序按功能分为主程序、采集子程序和通讯子程序三块。采集器上电复位后,进入主程序,主程序先初始化、自检,然后进入相应工作状态,流程图如图7所示。

其中,初始化包括设置单片机的工作模式,设置外部总线状态,设置存储窗口,设置看门狗状态,设置各I/O口状态以及设置SJA1000寄存器等。自检主要检查NVRAM内容并保存自检状态码。系统根据状态码决定进入何种工作状态:一是进入等待通讯状态,当CAN总线上发来命令码,SJA1000产生接收中断,系统进入通讯子程序解释并执行命令码;二是进入等待数据采集状态,设置采集中断发生的时间间隔,并等待采集中断。采集中断子程序每隔设定的时间间隔执行采集16个通道的信号一次,流程图如图8所示。这种状态下,也可响应通讯中断。

4 上位机软硬件设计

上位机部分采用HK-CAN20C通讯卡。这种通讯卡插在PC机的ISA插槽上,使用CAN2.0A协议,最高数据传输率为1Mbps,其Win98下驱动程序提供了7个函数接口。本文用VC++6.0开发环境,编写了Win98下的通讯程序THDAS。通讯时,先调用InstallCANDriver()初始化通讯卡,初始化成功返回0;然后可调用SendCANFrame()/ReadCANFrame()发送/接收帧;通讯结束,则调用UninstallCANDriver()释放驱动程序占用的系统资源。

本文介绍的安装于假人内部的数据采集器是汽车碰撞试验分布式数据采集系统的一部分。在碰撞试验中采用分布式采集方式,不会因为一台采集器失灵而导致试验完全失败,降低了试验风险,同时又能保证所有采集通道的同步性。因此,美、德等汽车工业发达国家均把采用现场总线技术的分布式数据采集作为碰撞试验电测量技术的发展方向。

参考文献

1 MOTOROLA, INC. MC68HC812A4 Advance Information,2001

2 MOTOROLA, INC. CPU12 Reference Manual ,2000

3 邬宽明.CAN总线原理和应用系统设计.北京:北京航空航天大学出版社,1996

4 Data Sheet SJA1000. Philips Semiconductors. 2000