1 引言

变频调速是一种高效的调速方式,它调速精度高、调速范围宽和操作方便,并且可利用变频器上自带的RS485串行通讯口实现和控制系统的通讯,以便于随时监控系统的工作情况,有利于生产正常进行。公司对炼油厂丙烷压缩机液化气的提取系统进行自动化改造,改造后除提高工艺操作水平外,而且节能20%左右,经济效益也十分显著。

2 圣诺STD变频器的主要特点

丙烷压缩机是该系统的关键设备,对变频器的可靠性、起动转矩和动态响应都有一定的要求。由于变频器是该自动化系统的一部分,为减少干扰,要求输出波形中有较低的谐波含量,因此,选用我公司生产的STD全能王变频器。该变频器采用先进的矢量控制算法,功能齐全,在各种行业中应用自如。可以选择V/f开环、V/f闭环、无PG矢量控制和有PG矢量控制方式;可选用键盘和外部端子,功能端子的操作方式,并有RS485串行通讯口,便于与计算机组网控制。在设计中进行可靠性设计,电磁兼容设计,稳定性分析等。考虑到人性化因素,STD系列变频器美观大方,虽然功能齐全,但参数设定简单,操作非常方便,是一款性价比很高的产品。

3 工艺过程

3.1 液化气的提取工艺系统

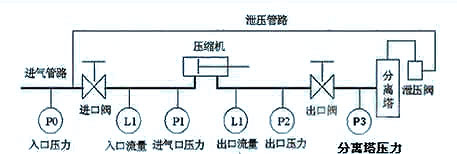

液化气的提取工艺系统如图1所示。

图1中:

P0—入口压力,外部供气压力;

P1—进气口压力,进气阀调节后压力,要求<0.6Mpa;

P2—压缩机出口压力,要求1.2Mpa~1.7Mpa;

P3—分离塔压力,要求1.08Mpa;

L1—入口流量,压缩机吸气量;

L2—出口流量,压缩机排气量;

阀门开度:生产要求进气阀开度30%~50%。

出口阀开度80%~100%。

工艺过程:

炼油产生的气体,经过压缩机加压后凝为液态进入分离塔,经过吸收等其他加工工艺,提取出石油液化气。进气口压力P1要求小于0.6MPa,压缩机出口压力P2可达到1.2MPa~1.7MPa之间,经出口阀调节后保证分离塔压力P3在1.05MPa。如果某种原因使分离塔压力升高,为安全起见则将泄压阀打开,将分离塔内的液体经管道回流进气口。

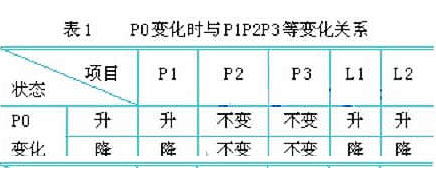

调节阀门的开度使P1指示压力小于0.6MPa,P3压力在1.08MPa左右。操作操作人员根据P1、P2、P3上的指示值进行调节。进气的压力P0一般来说不是很稳定,为使控制准确,需知道P0与P1、P2、P3的变化的关系如表1所示。

P0不变时调节进口阀的开度与P1,P2,P3变化关系如表2所示。

4 系统的构成

由表1和表2所反映的在P0改变时和进口阀开度改变时,P1、P2、P3和L1、L2的变化可见,进气P0的升高或降低,使P1,L1和L2发生相应的改变。如果要使流量L1和L2不变,可调节进口阀的开度往P0增加的相反方向变化,即P0增大,进口阀开度减少,或P0降低,进口阀开度增大。

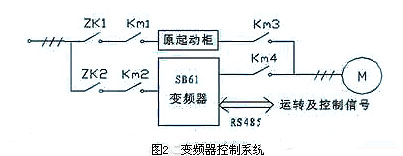

为保证生产的稳定性,希望进入分离塔的丙烷流量不要太大的波动。为此控制方式可有两种选择,一种采用流量控制方式,用流量变送器采集的流量信号回馈到控制系统上,使系统组成为一流量闭环系统,这样不论P0如何变化,都可保证流量基本不变。另一种方式是用P1信号作为反馈信号,只要使P1保持稳定流量就基本不变。因此,在进气压力P0波动时,使压缩机转速发生改变,使P1不变,即可使流量基本不变。于是以压力信号P1作为反馈信号组成压力闭环系统。这里P1信号在压缩机输入管道上,但是P1的变化是压缩机调速后的结果,作为闭环系统的反馈信号是可行的。由此可见,调节压缩机的转速和调节进口阀的开度在工艺上可达到相同的效果。本系统的压缩机电机功率为160KW,工频运行时,流量的改变靠阀门节流调节,浪费了大量的能源,机械的磨损未能减低,影响机组的使用寿命。为实现生产过程的自动化,采用一台STD系列160kW变频器与压力变送器P1构成恒压控制。系统如图2所示。

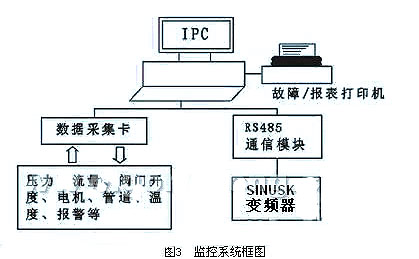

为提升整个系统的自动化水平,引入工控机进行监控,监控系统框图如图3。

本系统数据采集卡采集压力,流量,阀门开度等模拟量,输出模拟量调节电动阀开度;采集报警,和其他开关信号,输出备用系统起动信号,停止信号等。工控机通过RS485实现对变频器进行控制,P1压力通过数据采集卡采集,经工控机处理后,由RS485将控制信号送到变频器,控制变频器的频率的升降,达到恒定P1的目的,最终使流量基本不变.当然还要控制变频器的起停,同时电机的运行参数也要送工控机进行监控。工控机为一台CPU PⅢ,内存128M,硬盘20G的研祥工控机,配置数据采集卡,温度信号处理卡,开关信号接线板,RS485通讯卡,RS485通讯模块等。

模拟量数据采集卡将压力、流量、阀门开度、电机温度和管道温度等模拟信号转换成12位的数字信号,每一路信号占用数据采集卡上一个模拟通道,互不影响,采样周期为300ms。STD变频器支持RS485半双工串行通讯方式,通过在工控机上用IP函数或VB的MSCDMM通讯控件编制串行通讯程序,即可实现工控机与变频器之间的通讯,本系统用VB的通讯控件编制。将采集到的数据信号,经实时分析处理后,通过组态王监控画面,监测现场传输的实时数据和历史数据及设备的运行状况,历史曲线的分析,实时报表,历史报表的打印,声光报警等。

5 结束语

原系统是在人为观察P1压力的情况下,改变进口阀的开度来满足工艺上的要求,在P0波动比较频繁时,人工劳动强度大。控制系统投入运行后一般不需要人工干预,可在远离现场的地方进行监控。压缩机用变频器驱动后节能效果明显,据用户测算可节能18%~22%。电动机的起动电流和运行电流均在额定电流以下,减少了对电网的冲击。电机速度不总是在工频工作,延长了设备的使用寿命,系统的安全性也有所提高。