螺旋锥齿轮(即曲线齿锥齿轮)按其齿面节线形状的不同可分为圆弧齿锥齿轮、延伸外摆线锥齿轮、准渐开线锥齿轮等类型。

某机床厂生产的H1—003延伸外摆线锥齿轮铣齿机可加工最大工件直径110 mm时,齿数5~80,模数0.3-1.5 mm的等高齿螺旋锥齿轮(延伸外摆线锥齿轮)。该机床存在明显的不足:①刚性差。虽然该机床可加工最大工件直径110 mm的齿轮,但事实上当加工的工件直径接近或达到110 mm,机床振动很大,加工出来的齿轮齿面粗糙度差,加工效率低。②加工范围窄。当齿轮齿数小于5齿时,不能加工;当齿轮齿数大于等于5齿且接近5齿时,由于机床内部的一对蜗轮蜗杆副转速很高,接近机床设计的最高警戒转速,机床磨损十分严重。连续加工这种齿轮,不到半年机床就需要大修甚至报废。③修理难。机床结构复杂,传动链长,修理用时长,且大修成本高,大修后精度明显下降。

鉴于此,决定对一台精度下降的HI-003铣齿机进行数控化改造试验。

1 摆线齿锥齿轮铣齿机工作原理

1.1 铣齿机3个相关联的连续旋转运动

铣齿机切齿加工时存在3个相关联的连续旋转运动:①铣刀盘旋转切削运动;②工件(轮坯)的旋转分齿运动;③机床摇台相对于工件的展成运动。

由于摇台转动(即进给运动)使平面产形齿轮在铣刀盘旋转切削运动的基础上产生附加运动,这样工件的旋转分齿运动在原来运动的基础上产生相应的附加运动(差动),通过这种滚切运动形成所需要的齿形。

1.2 铣齿机3个相关联连续旋转运动之间的关系

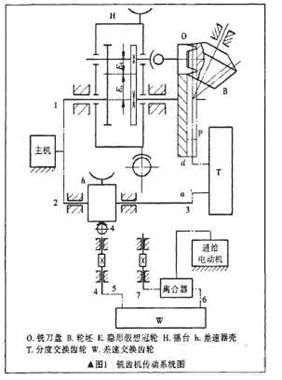

图1 所示为铣齿机传动系统模式

设Z0为铣刀盘刀齿组数;Z为被加工齿轮的齿数;ZP为冠轮齿数;Wh为摇台的角速度;Wr为冠轮的转运动(铣刀盘转动、工件转动和摇台转动)之间的关系。

2 机床数控技术

2.1 数控系统

数控系统是数控机床的中枢,它接受输入装置送来的脉冲信息,进行编译、运算和逻辑处理后,输出各种信息和指令,控制机床的各个部分,进行规定的有序动作。

2.2 进给伺服系统

在数控机床上通常按不同的要求选用反应式步进电动机、混合式步进电动机、直流伺服电动机或交流伺服电动机。

2.3 检测元件

检测元件的作用是检测位移和速度的实际值,并向数控装置或伺服装置发送反馈信号,从而构成闭环控制。如光电编码器、光栅尺等。

2.4 机械传动部件

2.5 直线滚动导执副

直线滚动导轨副可使机床的零部件(如床鞍)执行往复直线运动。

3 机床数控化改造设计思路

3.1 机床数控化改造原理

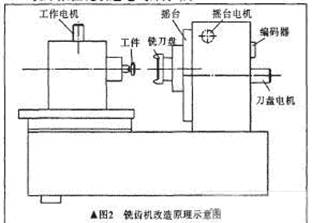

机床数控化改造设计思路分析:由式(16)知,当机床工作时,如果我们用编码器来跟踪机床中铣刀盘旋转切削运动,那么铣刀盘旋转切削运动、工件(轮坯)旋转分齿运动和摇台相对于工件的展成运动三者之间的关系与数控车床加工螺纹时相当,因此可以尝试用车床数控系统对铣齿机进行数控化改造,机床数控化改造原理示意见图2所示。

3. 2 机床数控化改造主要零部件参数(见表1)

表1 主要零部件参数

注:床位的移动方式不变

3. 3 主要传动参数关系式推导

根据式(7)和式(14),结合机床切齿过程,当加工左旋齿轮时,摇台转动(Wh)方向与冠轮转动(WP)方向相反,故么ΔWp<0,ΔWh>0由式(16)得:

![]()

设此时铣齿机的切齿过程相当于螺距为P1的螺纹切削过程,于是:

![]()

(z1为左旋齿轮齿数,系数60与电机步距角等零部件的参数有关,通过计算得到)。

同理,当加工右旋齿轮(记齿数为历Zz时,同样Wn>0,又设此时铣齿机的切齿过程相当于螺距为P2的螺纹切削过程,可得:

![]()

公式(18)和(20)的推导,进一步表明了机床中铣刀盘旋转切削运动、工件(轮坯)的旋转分齿运动和摇台相对于工件的展成运动三者之间的运动关系与螺纹切削相当,亦即数控铣齿机的切齿过程“就是”螺纹切削过程。

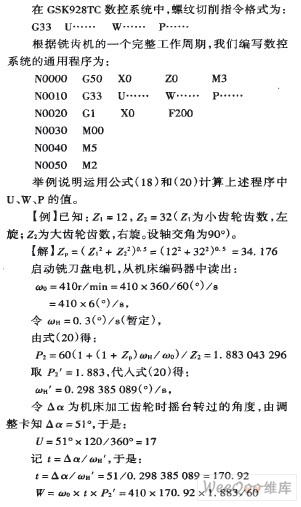

4 数控系统程序参数计算

=21191.26

将U、W、P2^/的数值代入通用程序中即可。左旋齿轮按式(18)计算(略)。

U、W、P的计算已编写成软件包,使用十分方便。数控化改造后机床的机械部分的调整卡计算和调整与原铣齿机相同。

5 加工试验

数控化改造后的H1—003铣齿机,在加工直径110mm的齿轮(甚至加工直径达125mm的齿轮)时机床振动小,齿轮齿面粗糙度好、精度高、生产率高。

6 结论

1)经改造的机床中没有了高速转动的蜗轮蜗杆副,在加工齿数小于5齿、等于5齿或接近5齿的齿轮时,原机床的这一主要磨损现象消失,这对保持改造后的铣齿机的精度极为有利。

2)设计采用数控化改造,使之较原铣齿机内部结构大大简化,传动链大大缩短,增强了刚性,扩大了加工范围,提高了精度,调机方便,操作简单,提高了生产率。

3)创造性地采用车床数控系统并自编软件大大降低了改造成本,建立了自己的知识产权,并方便使用者使用。

4)如对数控系统和软件做进一步完善,还可使机床的床位移动方式实现自动化。

本文的设计思路、方法和相关技术对齿轮机床制造厂家和齿轮制造厂家的机床数控化改造具有较好的参考价值。