散热陶瓷因高功率LED的发展逐渐被重视,这是因陶瓷本身因具有绝缘、耐热及稳定等优良等特性,不但可使板材能抵抗高压、不变形、不氧化与不黄化,更有与LED芯片相接进的热膨胀系数(Coefficient of Thermal Expansion, CTE)之绝对优势。

而散热陶瓷就工艺分类可分为HTCC (High Temperature Co-fired Ceramics)与LTCC (Low Temperature Co-fired Ceramics)两种工艺,LTCC陶瓷是在软烤而成的生胚上打孔定位,接着以850℃的工艺条件下共烧而成,虽然此技术易塑形,但所烧出的陶瓷密度低,导致导热系数低、机械强度与绝缘特性都不佳,最重要的是生胚经烧结后会有收缩的问题,导致尺寸准确度问题尚待突破。所以较为精细的线路多改用HTCC陶瓷,此陶瓷使用1300~1600℃的高温烧结而成,使其具有比LTCC陶瓷较优越的机械特性,进一步在基板表面进行钻孔定位而没有尺寸精度的问题。

但由于陶瓷极为优越的机械强度特性,以传统切割刀具难以在表面加工,因此通常以钻石刀(Diamond Saw )或雷射(Laser)进行加工。以成本较低的钻石刀进行切割,会因此方式以机械力进行切削,不但会造成刀具的耗损常须替换,还易造成基板切割边缘的不平整或破裂,除此之外还须以水进行冷却限制了许多工艺的应用。雷射不但具有精准度高、可局部加工、切割迅速与易控制切割图像等优势,还不受材料硬度、脆度及熔点等限制,因此雷射技术被大量导入进行陶瓷切割钻孔。

雷射与一般自发放射光源不同,是受刺激放射而发光的光源,而这理论早在1917年就由爱因思坦所推导出来,直到1960年才由梅曼(Theodore Malman)以人造红宝石产生受激放射光,称之为雷射(LASER, Light Amplification by Stimulated Emissions of Radiation),也就是受刺激放射强化的辐射光源。

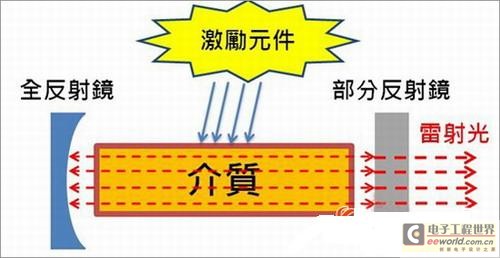

图1 :激光主题机构示意图

雷射主要结构可分成三部分,分别为激励元件、活性介质及共振腔,激励元件通入高压电产生放电效应给予活性介质能量,介质会吸收特定波长能量从基态提升到受激态,不稳定的受激态会再降阶回到基态,此时会释放出光子产生特定波长的光,当这些光会在共振腔内的两面反射镜中进行反射,当所有的光都符合2L=nλ条件时,才能够使入射及反射的波相位一致,互相干涉形成驻波激发更多光子产生驻波与行波,最后被增益的行波从半反射透镜穿出形成雷射光。雷射穿透半反射镜输出后,会经由透镜聚焦在目标物上加热汽化,进行切割打孔的目的。因此,进行雷射钻孔时可藉由提高雷射功率或选用波长较易被材料吸收的雷射进行工艺,在有效的聚焦范围内进行工艺,可有效提升切割深度并减少工艺时间,完成快速量产的目的。

早在1989年,大毅科技就开始导入雷射机台进行电阻的修阻(Laser Trimming),并持续的引进雷射画线机(Laser Scribing)切割陶瓷板,经过多年经验累积于2005年开始自行研发雷射机,于2009年正式研发出雷射钻孔机(Laser drilling)进行散热陶瓷孔位成形,成功导入散热陶瓷的工艺。经过多年努力,大毅集团拥有150台不同功能的雷射机台,并配合自行研发制造的能力,随时都可为客户修改或调整机台,让生产产品具更多元的应用范围,以真正达到产品客制化的目标。

图2:激光打孔示意图