引 言

ARM微处理器具有体积小、低功耗、低成本、高性能的特点,基于ARM核的微控制器芯片不但占据了高端微控制器市场的大部分市场份额,同时也逐渐向低端微控制器应用领域扩展,ARM微控制器的低功耗、高性价比,向传统的8位/16位微控制器基。提出了挑战。ARM微处理器及技术应用到了许多不同的领域,如工业控制领域、无线电通讯领域、网譬络应用、消费类电子产品以及数字成象与安全产品当中,凭借其优点将来还会得到更加广泛的应用。本文通过分析竹节纱装置的工艺要求,设计了具有竹独立控制结构的永磁同步电机伺服控制系统,由ARM和触摸屏构成控制器,并在ARM核中移植嵌入式操作系统Windows CE,使其具有图形化的人机丕界面操作功能,支持触摸操作,可以方便快捷地进行系统参数和工艺控制参数的设置,而且可以动态显示控制系统当前的运行状态;以DSP为核心的驱动i器完成永磁同步电动机的控制整个系统采用高级计算机语言进行编程,可以较容易实现所需的工业与生产控制要求。

1 竹节纱生产的工艺要求

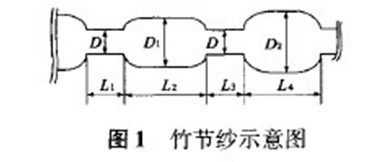

在纺纱过程中通过改变瞬时牵伸倍数或增加附加纤维,使在纱线长度方向上产生符合一定要求的粗节的纱线称为竹节纱,其中所产生的粗节称为竹节,两粗节之间的纱线称为基纱。如图1所示,L1、L3为基纱节长,L2、L4 为竹节节长,D为基纱直径,D1、D2 为竹节直径。目前一般采用变牵伸倍数的方法生产竹节纱,用伺服电动机单独驱动中、后罗拉,改变中、后罗拉与前罗拉的转速比就能改变纱线的牵伸倍数即纱线的粗细,控制伺服电动机转过的角度即可控制纱线的长度。

由于前罗拉的速度因工艺需求及外部原因发生变化,为保持给定的转速比,中、后罗拉的速度必须跟随前罗拉的变化。将每圈脉冲数为Ⅳf的正交编码器与前罗拉联结,测速周期 秒内计数器读得的编码器脉冲数为rb (计数器工作于4倍频方式),则前罗拉的转速为:

中、后罗拉的基本转速为:

式中:c为牵伸倍数;η为牵伸效率;e为中、后罗拉与前罗拉的转速比,当中、后罗拉以此速度运行时,所纺纱的直径便为基纱直径。通常用中、后罗拉的转速与基本转速的百分比口,aj(j=1,2,?)表示某一节纱与基纱直径的比,乘以伺服电动机所联减速齿轮箱的速比i可得伺服电动机的速度:

![]()

将式(1)、式(2)代入式(3)得到伺服电动机速度:

设前罗拉直径为d ,则前罗拉的周长为πd,为获得长度为,Lj(j=1,2,?)的节纱,前罗拉应旋转 。由式(1)和式(4)可知,伺服电动机与前罗拉的转速比为

。由式(1)和式(4)可知,伺服电动机与前罗拉的转速比为![]() ,因此伺服电动机应旋转

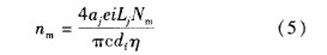

,因此伺服电动机应旋转![]() 。若伺服电动机正交编码器每圈脉冲数为N ,DSP中的计数单元工作于4倍频方式,则伺服电动机转过相应转数计数得的脉冲数为:

。若伺服电动机正交编码器每圈脉冲数为N ,DSP中的计数单元工作于4倍频方式,则伺服电动机转过相应转数计数得的脉冲数为:

2 伺服系统的设计

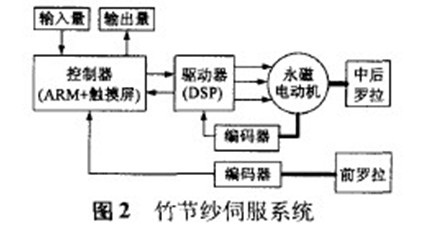

根据竹节纱生产工艺要求设计的伺服系统结构框图如图2所示。控制器主要由ARM和触摸液晶屏组成,并辅以其它外围电路。以ARM为核心的控制器需要完成系统参数及工艺参数的输入、工艺过程显示、密码设置、报警等功能。控制器接收系统的输入量如机器的高速运行信号、低速运行信号、紧急停车信号,输出系统控制信号如竹节纱指示、伺服系统准备好、系统故障等信号;为测量前罗拉的转速,前罗拉编码器的A、 正交信号也输入到控制器当中,控制器根据相关参数实时计算出应发给驱动器的脉冲的周期与个数,驱动器根据脉冲周期与个数控制永磁同步伺服电机的速度和转过的角度,以此带动中、后罗拉运转。只要控制器能连续给驱动器发出脉冲,永磁电动机便能够连续的运转。控制器使用Modbus协议,与驱动器中的DSP进行串行通讯,接收DSP送来的运行参数,如电机的实际转速、电流等。

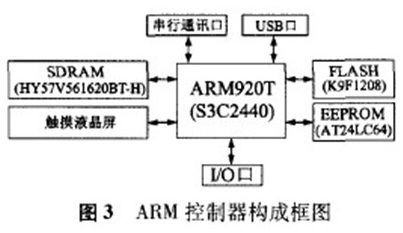

2.1基于ARM的控制器

控制器选用三星公司的S3C2440作为控制芯片,其内核为ARM公司的ARM920T处理器核,属于32位微控制器。片内集成了丰富的功能模块,如USB接口、LCD控制器、ADC和DAC、DSP协处理器等,既可简化系统设计,又能提高系统可靠性。图3为采用该芯片设计的竹节纱伺服系统控制器。触摸液晶屏选用四线5.7英寸模拟屏,EEPROM用于储存现场设置的参数。

在ARM中移植嵌入式操作系统Windows CE 5.0,Windows CE是微软开发的专用于嵌入式领域:的一款可裁剪的32位实时嵌入式操作系统。和其他嵌入式操作系统相比,它具有可靠性好、实时性高、内核体积小及可伸缩性、强大的通信能力等特点,所以被广泛用于各种嵌入式智能设备的开发,是当今应用最多、增长最快的嵌入式操作系统。

以串V1通讯为例来说明在此系统下对外设操作的流程。每次打开或关闭串口都要调用文件API对;串口设备进行访问,文件API被操作系统转发到FileSys.exe进程中,当FileSys.exe识别是对设备操作的信息,便会把执行交给设备管理器处理;设备管荤理器将根据具体的请求,调用串口驱动程序中的接口;最终,驱动程序负责与硬件的交互。

此处的USB接口既可以用来连接标准的鼠标,又可以接u盘。竹节纱生产的工艺参数可以通过此接口存储在u盘中,也可以选择存储在ARM核外扩的EEPROM当中。系统的输入信号如高速运行信号、低速运行信号和紧急停车信号通过I/O口输入给控制器,此外伺服指示信号、故障信号等输出信号也是通过I/0口输出。

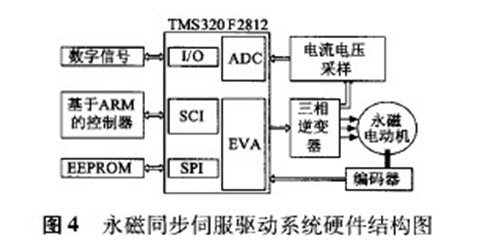

2.2基于DSP的驱动器

永磁同步伺服驱动系统的硬件结构如图4所示。本方案永磁同步电动机的额定功率为2 kW,额定转速为2 000 r/min,额定电压200V。编码器两路正交信号的分辨率为每转2500个脉冲,另外还三路对称的U、V、W信号,用于点击起动和决定磁极的初始位置。三相变频器中整流和逆变部分采用功率模块,电流采样采用变比为1:1 000的霍尔元件实现对主回路的电流信号的采样,DSP芯片采用TI公司的TMS320F2812。

TMS320F2812的事件管理器模块中,利用3个比较单元的任何一个与通用定时器1(事件管理器A)或通用定时器3(事件管理器B)、比较单元、死区单元和输出逻辑结合使用就能产生一对死区和极性可编程的PWM信号,通过相应的六路输出引脚输出。图5为DSP伺服软件框图,软件主要包括三部分,第一部分DSP根据外部输入的运行信号和触摸屏上输入的速度位置命令,与电机反馈的位置和速度信号进行PI调节,给出转矩命令,励磁分量一般给定为零。第二部分根据采样得到的相电流i 、i 和位置信号0 进行坐标变换。软件的第三部分是利用空间矢量PWM(SVPWM)算法,求得三相逆变器开关信号的占空比即导通时间,送入DSP的比较寄存器,输出6路开关信号PWM1~PWM6。

3 实验

将该装置安装在改造后的环锭细纱机上,现场使用表明系统稳定可靠,达到了预定系统设计要求。图6是纺制不同纱型时前罗拉编码器和伺服电动机速度反馈波形,图6a是纺正常纱的波形,前罗拉编码器每圈1024线,测得的脉冲周期为360μs,因此其转速为163r/min,驱动中、后罗拉的伺服电动机编码器反馈的脉冲数经分频后为每圈400个,测得的脉冲周期为1 ms,其转速为150 r/min,两者保持恒定的速比。图6b是纺竹节纱的波形,基纱对应的伺服电动机转速为150r/min,速度反馈的波形周期应为1 ms,竹节纱对应的转速为375 r/rain,速度反馈的波形周期应为400μs。为清晰起见,图6b只捕获了伺服电动机转速由375 r/min向150r/min降速的一个片段,640μs对应的转速为234r/min,840s对应的转速为179r/min。

4 结 语

本文利用ARM和DSP双处理器的配合,完成了竹节纱生产控制系统中伺服控制器的设计。ARM作为主处理器,负责生产过程的工艺控制,以及系统输入、输出信号的处理;DSP作为从处理器,主要完成电机的控制功能。现场运行表明,此系统稳定可靠,达到了预定的设计要求,具有很高的性价比。