[摘要]:为了控制能源账单,Mariah公司力求对肉类包装厂能耗进行监控。Holmes Energy公司设计并安装了基于Opto 22硬件的AutoPilot Energy Information System(AutoPilot能源信息系统)进行监测、识别、管理,并最终减少Mariah公司的电力消耗。

[关键词]:肉类包装厂 Opto 22 能源信息系统

背景

北美肉类包装厂正在迅速倒闭,还有 许多厂正遭受着财政危机。Mariah公司也不例外。数据表明肉类包装厂能耗是第三大经济消耗(排在原产品和员工之后),而肉厂对钱消耗在何处没有概念。 事实上,费用支出如此巨大,Mariah公司已从本地电力机构,寻找到一个"无需成本"能源审查。而肉厂管理(包括厂长John Stadler)阅读到账单报告,却发现这个节约的建议只是照明系统中使用更多的能源节约灯泡,他们意识到这个账单在Mariah设备中对于复杂的系统毫 无线索。每年的经费三分之二花费在电力上,这已清晰表明公司如果想挽回局面就需要减少电力开销。

为了更好了解并控制能源账单,Mariah公司向Holmes Energy公司求助,该公司是能源消耗、系统运营、控制、维护方面的专家。Holmes Energy公司决定Marish肉类包装厂能源管理项目首先应该是探索。包括搜集设备清单、系统框架理图以及过去的电力、气体、水、污水相关设备故障及 消耗的记录报告,。进一步的检测和讨论显示何时电力、制冷压缩机、冷却塔、空气压缩机、泵、照明及各种设备都在持续运行,并都认为消耗很多能源。问题是, 能源用到哪里去了?

监测及数据采集

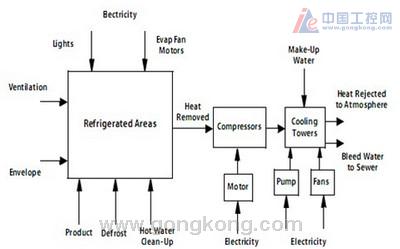

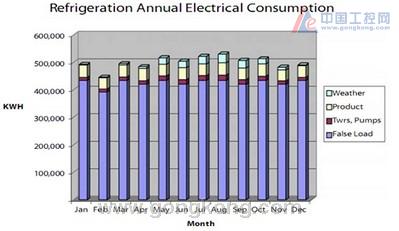

为了回答这个问题,Holmes Energy公司设计并安装了AutoPilot Energy Information System(AutoPilot能源信息系统)进行监测、识别、管理,并最终减少Mariah公司的电力消耗。AutoPilot系统基于Opto 22硬件,在关键位置安装了多套Opto系统,包括贯穿工厂和机器及设备的IO、设备的电力表。与Mariah公司的独立机器和设备的连接,提供监测甚至 微小的电力改变,以及精确识别大型能耗的能力。"只监测电表将显示何时电能消耗,但是Opto I/O被证明具有更多的好处,可精确追踪工厂内资金都流向了何处",Holmes公司解释。

因为Marish公司主要的设备大部分已拥有独立、正常工作的控制系统,工厂操作人员熟悉并能良好适应它 们,AutoPilot系统设计的只是用于直接监测和数据采集的,。AutoPilot系统硬件也利用标准通信技术,允许Holmes公司远程接入及每天 通过PC浏览能量数据,并提供不断的分析及建议。

显示的是实际的工厂及设备实时及历史用户界面由系统提供,,因为信息由图标形式展现,Mariah公司操作及维护人员 直观易懂。设备运行和消耗的报告不仅在能量单元可见,也可从资金消耗上获得。这种形式的数据报告允许厂长Stadler和其他人明白每个系统,每天每小时 花费的资金。

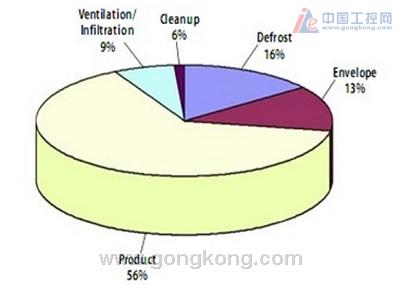

积累的数据不久就显示Mariah冷藏系统消耗了了工厂三分之二电力。很明显的,能源管理的努力应该从开始就聚焦于系统。这里揭示了一个长达30年之久的问题,总的成本可能达到数十万美金。

能量监测系统安装后,当地电力公司的工业能源工程师致电Holmes公司,通知他们Mariah公司正面临着投 资$100,000美元在新的变压设备中中,为在夏天之前添加更多的冷藏设备作准备。而Holmes公司了解到,数据显示该工厂已经拥有至少所需冷藏容量 的两倍。经过会议讨论,工厂管理人员及工程师认识到,此举并不解决本质问题。

"他们看到的是过去使用的情况,而我看到的是他们需要什么。"Holmes公司声明。"我们监测系统的数据,与工厂所 需能源的模型相比较,显示即使在一年中最炎热的天气,工厂都有两至三倍冷藏空间,我们需要找到为何没有实现这点,而不是花费巨资在不必要的新的变压站或冷 冻机等其他事情上。"

深度剖析

最新获得数据提供了一个重新测试工厂热工的机会,并可能解释为何冷藏需求无法被满足的原因。举例,当250磅活猪送去工厂加工,每 只动物的体温在103华氏度。管理条例要求在加工后,肉类温度在固定时间后,降低到冷却器或冷藏室的温度。使用工程物理学及肉类的比热,就可计算出工厂每 天每只猪每小时需要降低的温度,以及由此而需的冷却。Mariah公司的冷藏系统可使温热的肉类进入不断冷却的状态。也需要去除从人群、灯光、发动机、用 于清洗的滚烫热水获得的热量。在夏天,冷藏系统也要和穿透屋顶与墙壁,以及通过空气流入室内的热量抗衡。由于部分建筑已有75年悠久的历史,与外界隔绝措 施并不完善,工人们自然会认为这是工厂冷藏肉类困难的主要原因。但无论是什么原因,实施起来,就整个工程能量平衡而言,"进热量"必须与"出热量"想等。 Mariah公司员工明白这点,但依旧的问题是:为何在炎热的夏天无法充分的冷却?

周一上午2点收集的数据,当室外温度是-20华氏度,冷藏系统显示所提 供的400吨的制冷。运行需要大约600千瓦(KW)。一千瓦时(kWh)5分钱,成本是一小时30美元,或者一天720美元。但在上午2点,工厂没开灯 也没有工人。在周五之后没有产品可进入冷藏系统。在同一天,所有产品需要清洁并审核。只有冷藏系统在运行。

揭露问题

最终,他们意识到了问题。冷藏室的冷却悬管具有自动解冻系统。解冻剂进入冷却悬管,因此表层的冰会融化并蒸发。来自冷藏室悬管的热 蒸汽,以及之前每段悬管的自动值控制着解冻进程。如果之前的数值无法使系统正常工作,热蒸汽不断泄露进入冷藏室悬管,将产生巨大的热量。为了与此对抗,冷 藏系统需更多运行(使用自身出力用以支持自身需求),可能不足以支持工厂剩余的冷藏。

为了探究可行性,工程师调查工厂每段线管,并开始手动调近数值。AutoPilot监测系统立即显示每台压缩机 的用电量,整个冷藏系统降低运行。(例如,冷藏系统以600kW启动,最后突然降低到30kW)。当完成后,工厂冷藏装载峰值低于200吨(从大约550 开始下降),因此证实了Holmes Energy公司的观点,即提供的冷藏液比所需的多了两倍。

揭露的数值问题也证实了Mariah公司不需要花费100,000美元用于新变压器(或者用于冷藏设备成千上万的经费)。这避免了成本对Mariah 公司的巨大利益影响。通过修改冷却悬管的数值,可消除冷藏系统的错误导入,每天每小时减少工厂600kWh的电量消耗,每年可节省250,000美元。这 个数值多余Mariah公司每年成本的25%。

此外,许多工人叙述Mariah公司冷藏问题已经存在近30年了。这意味着那些错误的数值可能已经导致超过250万美元的电力成本。还有许多Mariah雇员的士气损失,他们经常与保持环境安全、设备正常工作、面临调整方针相抗衡,所有这些都被透支的冷藏系统所妨碍。

这些信息由基于Opto 22的AutoPilot监测系统所提供,它由Holmes Energy公司设计并安装,不仅减少了Mariah公司的运营成本,也有助于该公司提升利润,基于工厂现状,帮公司作出决定性的商务决策,而不是评估或 推测。宁可用精确的管理系统揭示Mariah公司工程中的缺陷,而不是白白将钱花在没有问题的地方。一旦辨别错误后,将对它进行改正,而面临资金流失并倒 闭的工厂也将有能力继续经营,并将前所未有的繁荣发展。

通过大量涌入的与能量相关的,实时的数据,资金周转是有可能的。Mariah公司提供的有效能耗监测信息无法通过其他 方式获得。工程师们可立即从电脑屏幕或报告中读到数据,获得足够信息了解之前的神秘问题。这是管理层需要授权的数据,并下拨一定的资金。这不仅是问题的立 即补救办法,也可取消的不必要的支出,以新的高效能源模式,整个工厂再评估与改组以提升利益。

"了解我们工厂成本与特定系统及区域的关系,帮助我们确定在行业内不再有竞争力"Mariah总经理Joe Brands说。"当数据显示成本与我们运营有关,并且程度是新工厂的两倍,那需要改善的需求非常清晰。"

"缺少监测系统的数据,我们无法了解并解决问题,"Holmes说。"完整、精确的信息,便于使用,这是非常关键的;它是以持续进行为基础,创造和保存能 量的关键。在尝试解决问题前先了解问题,是非常好并且有效的方法,实时数据是确保能量系统正常操作、维护的关键,以最低总成本控制生产。

关于Holmes Energy公司

Holmes Energy公司始建于1979年,创始人Bill Holmes,一个开发工程师、机械系统设计师、热力学专家,电力系统及能源存储专家,毕业于Purdue大学。Holmes公司的知名客户包括 General Electric,Dupont ,Honda,GenCorp和Hoover,而他本人被印第安纳州能源工程师协会、美国能源组织授予许多奖项与认证。欲知更多信息,请关注www.holmesenergy.com。

关于Opto 22

Opto 22研发及制造软硬件,包括工业自动化及控制、远程监测、数据采集。Opto 22产品使用标准、商用网络及计算机技术,以其易使用性、创新、高质量、高可靠性闻名于世。Opto 22产品客户包括终端用户、OEM、信息技术及操作人员。公司始建于1974年,位于美国加州Temecula。Opto 22产品可从全世界的分销商、系统集成商处购买。

产品

Opto 22研发和制造可靠的、灵活的、易使用的硬件和软件产品,致力于工

业自动化、远程监控和数据采集应用。

SNAP PAC系统

SNAP系统设计用于简化典型复杂的过程,包括理解、选型、采购和使用自动化系统。SNAP PAC系统由下列整合的套件构成:

SNAP PAC控制器

PAC Project软件套件

SNAP PAC智能处理器

SNAP I/O?

SNAP PAC控制器

可编程自动化控制器(PAC)是多功能、多领域、模块化控制器。它建立于开放的标准,并提供集成的开发环境。

Opto 22具有开发、生产PAC系统的经验。最新的产品包括独立性SNAP PAC S系列和基于机架式SNAP PAC R系列。它们都可处理大量的数字量、模拟量、通信,并且适用于数据采集、远程监控、过程控制、离散型和混合型生产。

SNAP PAC基于开放的Ethernet和Internet协议,因此用户可建立或扩展系统,而不需任何消耗或考虑网络协议的权限。

这一整套整合软件共享一个数据库标签,因此客户导入PAC Control?的数据可立即在PAC Display?、OptoOPCSServer?和OptoDataLink?获得。

PAC Project Basic软件提供控制和人机界面工具,客户可在我们网站www.opto22.com免费下载。PAC Project Professional软件需要另外购买,另外还有OptoOPCServer和OptoDataLink,供Ethernet通信冗余及分段网络选 择,并支持传统型Opto 22 mistic? I/O组件。

PAC Project软件套件

Opto 22 PAC Project软件套件提供显示完整及易用的控制程序开发。 HMI(人机界面)、OPC 服务器、数据库连接软件实现SNAP PAC系统强大功能。

SNAP PAC智能处理器

SNAP PAC控制器集成及分布式数据控制,而SNAP PAC智能处理器用于I/O处理及分布式通信。智能处理器传输模拟量、数字量、通信,包括热耦线性化、PID回路控制、高速数字计数器、正交计数器、TPO、脉冲量输出及测量。

SNAP I/O

I/O连接本地与传感器及设备。Opto 22 SNAP I/O每个模块提供1-32个可靠的端口,可根据客户需要选择模块型号。模拟量、数字量、通信及特殊用途模块都安装在基架上,由上位机(SNAP PAC智能处理器或控制器)进行控制。