趁长假期间,用洞洞板作了一个PC机晶体管图示参数测试仪。

用了一天半的时间,搭测试电路和PC机联调程序测试DAC和ADC元件,确定了方案后,再用了1天时间设计好电路、焊好洞洞板,接下来都是写程序。

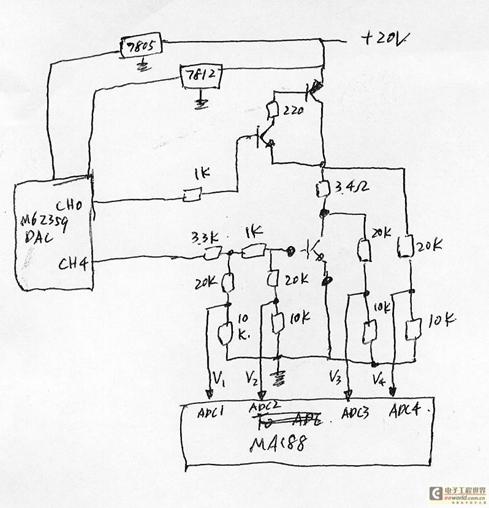

电路元件很少。核心是一块串行多通道DAC(邮购拆机的M62359)和一块串行多通道ADC(美信样品MAX188)。ADC基准电压就用拆机KA431,还有两个78L05和78L12对上述ADC DAC供电,电源用+20V 3A笔记本电源,M62359输出驱动1只大功率管做跟随器扩展电流,总共7只有源元件和20只电阻、电容。

整块板面积手掌大小,临时装在一个硬盘的铸铝外壳上,功率管就装在上面,顺便还可以散热。

PC机通过打印口,用8芯网线电缆(只用6芯)连接电路板。邮购到M62359(8通道DAC,可以输出0-12V电压,电流2.5mA),这样接一只跟随器作电流扩展,远远比加运放进行电压放大简单得多。并且,输出电压有12V,扣除功率管压降,估计至少有10V可以控制,一般测量都可以满足了。

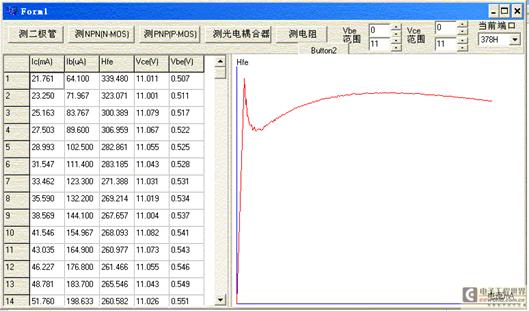

电路使用DAC两个通道,一个通道控制Vbe电压(这个通道用不用扩流,小电流就可以了),一个控制Vce电压(这个通道要加跟随器扩流)。 ADC手头有2块美信样品的MAX188和一些拆机LTC1090,都是8通道串行控制的ADC,MAX188精度更高,所以选用了它。电路使用4个ADC通道,分别测量串在基极回路上采样电阻两端电压,和测量串在集电极回路上采样电阻电压,通过这4个电压可以换算出Ib、Vbe、Ic、Vce这4个参数。

使用串行控制,是为了节约控制线。控制ADC要4条线,DAC要3条线,但其中时钟线和数据线可以共用,所以PC机和此电路板只需4条输出控制线(DAC片选线,ADC片选线,公共移位时钟线,公共数据线)、1条数据输入线(ADC的转换结果),还有一条地线,一共6条线。

PC机通过置、复位打印口的寄存器来控制ADC和DAC,通过软件模拟移位时钟和数据输出/输入。

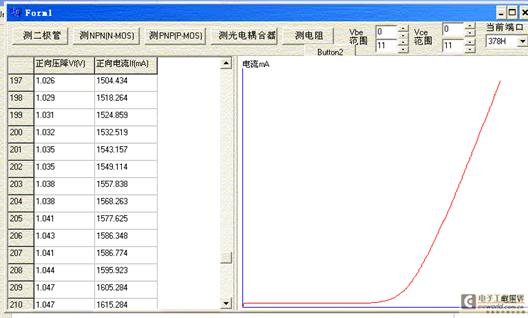

程序现在已经完成了以下模块:1.二极管正向电压和电流曲线模块(下面是测量1N5401的特性图)

原理图:

原理介绍:基极上串连1K采样电阻,分别测量1K两端上的电压V1、V2,这样V2就是Vbe,而基极电流就是:(V1-V2)/1000 - V2/30000 。同样,集电极串连3.4欧采样电阻,分别测量其两端电压V3、V4,这样V3就是Vce,集电极电流就是:(V4-V3)/3.4 - V3/30000。

根据上述4个数据,就可以测量很多东西了。例如,测二极管正向特性和电阻就是只测Vce和Ic;测N-MOS就和NPN一样,只关心Vbe和Ic就行了。 测量PNP可能麻烦一点,还在写程序,打算是PNP的发射极接C,集电极接地,不过一开始,Vbe就设置成较高电压,集电极电压就从0慢慢升高,直到V4>V4为止,这时候,PNP管才正式导通。测光电耦合器是光电二极管接在集电极和地,而光敏三极管接在基极端。

测量 J-FET较麻烦,打算是源极串连基准电阻后,像NPN一样接入测量。

下面谈谈这个在使用中的缺点: 因为基极采样电阻只有1K,而MAX188的精度只有1mv,还经过3倍分压,再加上干扰,所以,在基极采样电阻上的压降要达到10mV才可信,这样,基极电流就至少得10uA才能有效测量。

同样,集电极采样电阻只有3.4欧,如果集电极电流小于3mA就是误差了。这样导致不能有效测量小功率管。

DAC输出电流最大2.5mA,这样,基极也最多2.5mA。测量Hfe较低的就不好办;集电极采样电阻3.4欧,这样在电流1A时,压降达到3V,留给测量管的只剩下5-7V了。

现在正在构思1.1版本,基极采样电阻分两档,两个接线端b1/b2,采样电阻分别是10K和100欧,基极电流也加入扩流。最大输出120mA,集电极采样电阻也分两档c1/c2,采样电阻1K和1.4欧, Vce输出部分的扩充电流部分打算加入限流,以保护管子。这样将c1 c2 和 b1 b2组合有四种量程,满足Ib=1uA--100mA,Ic=100uA--2A测量。

量程不用继电器切换,而是插到不同插座上。原来只使用4个通道ADC,现在用6通道ADC输入端,这样就不用增加继电器和控制线。新板打算放4个5位接线柱,用于接大功率管测量。还放一个DIP20锁紧插座用于测量小功率管。这样,能满足除了To-3外任何管脚插法。

测量没有温升是很好的,一般人试过在>0.3A下手动测量管时,即使加散热片,但看着读数不停升高,根本不知道什么时候读数才好。而这个测量器测量是没有温升的,排除了管子自身温升影响,通过外加加热器自己控制温度,就能保证每一只管都可以在同样温度下测量。