1 前言

目前,国内广大印制电路板制造企业所开展的工作仅局限于高速逻辑信号传输类电子产品所需的低、中频多层印制电路板的研究、开发与制造。其所选用的主要印制基板材料,大多为适合低、中频信号传输用环氧树脂类绝缘介质材料。

鉴于高频信号传输的特殊性,其主要将涉及到各类微波功能基板多层化制造技术、平面埋电阻制造技术、层间绝缘介质厚度控制技术、多层微波印制板各层间图形高重合度技术、各类微波介质材料孔金属化互连制造技术以及三维数控加工技术。这些,都是目前国内印制电路行业尚未实现的技术,因此与国外同行存在着较大差距。

此次研究,选用Rogers 公司提供的RT/duroid6002 微波层压板材料和Arlon 公司提供的CLTE-XT 平面电阻微波层压板材料,开展埋电阻多层微波印制板的制造工艺技术研究,其中将不可避免的面临多层印制板各层间的金属化孔互连,鉴于设计需求之独特性,需解决金属化孔互连之反钻孔技术。

2 多层印制板金属化孔互连技术简介

2.1 设计需求金属化孔互连简介

有源馈电网络综合了高性能、多功能、高可靠、低损耗、幅相一致性以及小型化、轻量化的要求,给多层微波印制板的设计和制造带来了很大难度。为此,将不同的功能分别设计在不同的层上, 如将微带线、带状线、低频控制线等混合信号线组合在同一个多层结构中,通过多种类型金属化孔的制造,实现直流互连。

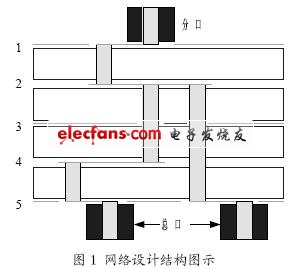

垂直互连是微波多层电路中实现不同层电路之间连接的主要方式。由图1 可见垂直互连主要由金属化盲孔和埋孔实现,由于工作在X 波段,且带宽很宽,所以金属化孔的电路优化设计非常重要。

此项技术的运用,尚属本所印制板加工之首次。鉴于设计互连之要求,通过传统的金属化孔制作,结合多次层压技术,无法实现设计互连功能。因此,反钻孔技术的研究便成为成功与否之必然。

2.2 各类金属化孔互连制造

此次研究,根据设计层间互连要求,需进行多次金属化孔的制造,其中还涉及到盲孔、背靠背互连盲孔的金属化孔制作。具体措施如下:

2.2.1 金属化孔制作

鉴于RT/duroid6002 微波介质多层板的特点(含有PTFE),采用等离子处理新技术,随后进行孔金属化处理。

评判:可通过多层板制作的附连板图形,制作金相切片,进行可靠性测试,检验其可靠性。

2.2.2 盲孔制作

鉴于此次设计中,提出了金属化盲孔制造的要求,必须通过多次层压制作才能实现。具体为:

(1)通孔金属化孔制作;

(2)多次层压制作。

2.2.3 背靠背互连盲孔制作

鉴于此次设计中,提出了背靠背互连盲孔制造的要求,必须通过设计层次的层压制作、金属化孔制作、反钻孔制作才能实现。具体为:

(1)层压制作;

(2)通孔金属化孔制作;

(3)反钻孔制作:

反钻孔制作,是借鉴于国外先进印制板制造技术。“反钻孔技术”的运用,是在前期金属化孔制造的基础上,通过反钻孔控制深度的技术,来实现局部盲孔互联。具体措施如下:

① 选用可控制钻深的数控钻床进行反钻孔制作。

② 模版制作时,设计出3-Φ30+0.03 定位孔,中心对称;印制板正反面设计出反钻孔定位零位直角座标;生成反钻孔位置座标。

③ 利用FR-4 多层板进行初步反钻孔研究。

④ 利用RT/duroid6002 非电阻微波介质板制作多层板,进行进一步反钻孔研究。

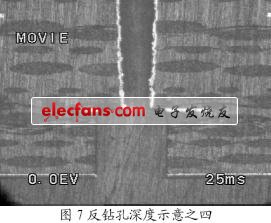

⑤ 制作金相切片,评判反钻深度。

3 多层印制板反钻孔技术研究

3.1 试验过程简述

(1)借助FR-4 单片(0.5mm )四张,层压成8 层板;

(2)数控钻孔;

(3)等离子处理、化学沉铜、全板加厚;

(4)外层图形转移;

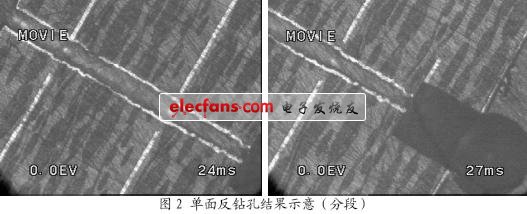

(5)反钻孔(其中,一种座标孔仅为正面8-1-1 反钻;另一种座标孔为正8-1-1 反8-8-1 两面反钻。)(原金属化孔孔径为Φ0.4mm ,反钻孔为平头Φ0.6mm);

(6)对反钻孔板进行箭嘴反钻孔位置标识(其中,两面反钻孔位置采用原版红箭嘴进行指位;仅正面反钻孔位置采用红箭嘴涂黑进行指位);

(7)数铣取样(两面反钻孔和单面反钻孔,均采用五位置取样法,依次为:左上部、左下部、右上部、右下部和中心部);

(8)灌模,制作金相切片;

(9)金相显微镜拍像并采集数据。3.2 反钻孔情况测量

3.2.1 单面反钻孔(正面8-1-1)

位置1(左上部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

| 内层铜箔厚度 | 313 | 299 | 14 | 0.035 |

| 介质层厚度 | 428 | 313 | 169 | 0.4225 |

| 反钻孔深度 | 419 | 299 | 192 | 0.48 |

位置2(左下部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

| 内层铜箔厚度 | 359 | 346 | 13 | 0.0325 |

| 介质层厚度 | 539 | 359 | 180 | 0.45 |

| 反钻孔深度 | 546 | 358 | 188 | 0.47 |

位置3(右上部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 332 | 319 | 13 | 0.0325 |

| 介质层厚度 | 508 | 332 | 176 | 0.44 |

| 反钻孔深度 | 515 | 318 | 197 | 0.4925 |

位置4(右下部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 324 | 311 | 13 | 0.0325 |

| 介质层厚度 | 505 | 324 | 181 | 0.4525 |

| 反钻孔深度 | 511 | 317 | 194 | 0.485 |

位置5(中心部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 341 | 328 | 13 | 0.0325 |

| 介质层厚度 | 518 | 341 | 177 | 0.4425 |

| 反钻孔深度 | 527 | 335 | 192 | 0.48 |

3.2.2 两面反钻孔(正面8-1-1 、反面8-8-1)

3.2.2.1 正面反钻孔(8-1-1)

位置1(左上部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 327 | 313 | 14 | 0.035 |

| 介质层厚度 | 497 | 327 | 170 | 0.425 |

| 反钻孔深度 | 502 | 320 | 182 | 0.455 |

位置2(左下部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 324 | 311 | 13 | 0.0325 |

| 介质层厚度 | 502 | 324 | 178 | 0.445 |

| 反钻孔深度 | 514 | 323 | 191 | 0.4775 |

位置3(右上部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 316 | 303 | 13 | 0.0325 |

| 介质层厚度 | 486 | 316 | 170 | 0.425 |

| 反钻孔深度 | 494 | 304 | 190 | 0.475 |

位置4(右下部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 325 | 311 | 14 | 0.035 |

| 介质层厚度 | 508 | 325 | 183 | 0.4575 |

| 反钻孔深度 | 515 | 304 | 211 | 0.5275 |

位置5(中心部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 343 | 329 | 14 | 0.035 |

| 介质层厚度 | 521 | 343 | 178 | 0.445 |

| 反钻孔深度 | 531 | 357 | 174 | 0.435 |

3.2.2.2 反面反钻孔(8-8-1)

位置1(左上部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 241 | 228 | 13 | 0.0325 |

| 介质层厚度 | 228 | 46 | 182 | 0.455 |

| 反钻孔深度 | 228 | 42 | 186 | 0.465 |

位置2(左下部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 299 | 284 | 15 | 0.0375 |

| 介质层厚度 | 284 | 102 | 182 | 0.455 |

| 反钻孔深度 | 300 | 94 | 206 | 0.515 |

位置3(右上部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 271 | 258 | 13 | 0.0325 |

| 介质层厚度 | 258 | 78 | 180 | 0.45 |

| 反钻孔深度 | 264 | 73 | 191 | 0.4775 |

位置4(右下部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 275 | 260 | 15 | 0.0375 |

| 介质层厚度 | 260 | 82 | 178 | 0.445 |

| 反钻孔深度 | 275 | 75 | 200 | 0.5 |

位置5(中心部)

| 终点 | 起点 | 单位值 | 实际值(mm) | |

|---|---|---|---|---|

| 内层铜箔厚度 | 274 | 260 | 14 | 0.035 |

| 介质层厚度 | 260 | 85 | 175 | 0.4375 |

| 反钻孔深度 | 248 | 79 | 169 | 0.4225 |

4 讨论

4.1 反钻孔深度一致性

4.1.1 单面反钻孔(正面8-1-1)

| 位置 | |||

| 反钻孔深度 |

0.48 刚好全钻掉内层铜 |

0.4925 刚好全钻掉内层铜 |

|

|

0.48 钻掉内层铜一半略少 |

|||

|

0.47 刚好钻至内层铜 |

0.485 钻掉内层铜一半 |

||

4.1.2 两面反钻孔(正面8-1-1 、反面8-8-1)

4.1.2.1 正面反钻孔(8-1-1)

| 位置 | |||

| 反钻孔深度 |

0.455 钻掉内层铜一半 |

0.475 刚好全钻掉内层铜 |

|

|

0.435 差内层铜厚至内层铜 |

|||

|

0.4775 稍钻掉一点内层铜 |

0.5275 |

||

4.1.2.2 反面反钻孔(8-8-1)

| 位置 | |||

| 反钻孔深度 |

0.465 刚好钻至内层铜 |

0.4775 钻掉内层铜一小半 |

|

|

0.4225 差内层铜厚至内层铜 |

|||

|

0.515 刚好全钻掉内层铜 |

0.5 |

||

4.2 介质厚度一致性

4.2.1 单面反钻孔(正面8-1-1)

| 位置 | |||

| 介质深度 | 0.4225 | 0.44 | |

| 0.4425 | |||

| 0.45 | 0.4525 | ||

4.2.2 两面反钻孔(反面8-8-1)

| 位置 | |||

| 介质深度 | 0.455 | 0.45 | |

| 0.4375 | |||

| 0.455 | 0.445 | ||

4.3 反钻孔深度控制反思

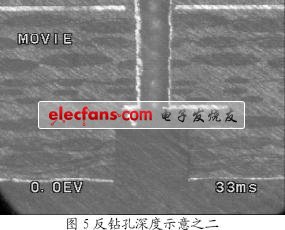

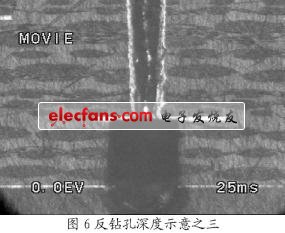

根据反钻孔后板的取样,制作金相切片及观测后,对反钻孔深度的控制反思总结如下:

(1)从此次试验结果分析,出现了下述各种情况:

① 反钻深度未至内层铜,距离为一个内层铜厚度;

② 反钻深度刚好至内层铜;

③ 反钻深度超过内层铜,达至一半铜厚度;

④ 反钻深度超过内层铜。

(2)部分反钻孔深度超要求主要原因:按照设计要求(0.1mm),结合多层板各介质层厚度统计,反钻孔深度需控制范围为:0.46~0.56mm 。但实际操作过程中,反钻孔深度为0.51mm ,最终导致了实物部分位置反钻超差。

(3)反钻孔深度误差范围:两个内层铜厚度(0.07mm )。

5 结论

此次围绕设计需求所开展的多层印制板制造金属化孔互连之反钻孔研究,基本实现了反钻孔的位置及深度控制,在对原材料覆铜箔层压板进行厚度质量控制的前提下,加强多层板的层压控制,保持数控反钻孔设备的加工稳定性,完全能实现设计之背靠背金属化孔互连要求。