动力型锂离子电池由于具有比能量高、大电流输出能力强、循环寿命长等突出的优点已逐渐应用到航天、航空及水中兵器等军事领域中,但由于动力型锂离子电池毕竟属于高能电池体系,电池在滥用条件下的安全性如何决定了电池能否得到普及应用。各种滥用条件(如过充电、针刺、挤压、短路)是引起电池内部发生热积累的主要原因,而隔膜的耐温能力如何是电池是否出现热失控的决定因素。

本文选用熔点分别为125℃、300℃ 的两种隔膜组成复合隔膜,并制成5Ah软包装电池和10Ah方形电池,分别考察两种电池采用复合隔膜后在滥用条件下实验电池的安全性。

1 实验

1.1 隔膜耐温性能测试

将来自不同厂家的5种隔膜分别编号为:隔膜1#(Celgard2340型)、隔膜2#(日本PE型)、隔膜3#(美国PE型)、隔膜4#(Celgard2400型)、隔膜5#(高温型)。

将以上5种隔膜裁成100mm×100mm的标准尺寸,分别在常温、高温60℃、高温70℃、高温100℃放置4h后,观察外观,并测量尺寸,以确定不同隔膜的耐温情况。

1.2 电池制备

1.2.1 常规隔膜电池

使用隔膜2#,利用常规叠片式、卷绕工艺进行极片制备,然后分别使用铝塑膜和圆形钢壳进行5Ah软包电池和10Ah圆形钢壳干态电池的制备。干态电池经注液、化成后备用。常规隔膜电池的安全实验结果作为空白实验。

1.2.2 复合隔膜电池

将常规隔膜更换成复合隔膜,其它同常规隔膜电池的制备方法。

1.3 安全实验

1.3.1过充电

将满荷电的10Ah电池以3A进行过充电,记录电池的过充电时间、电压上升情况、电池表面温度及电池最后的状态。

实验电池类型: ⑴(常规隔膜 常规电液)电池;⑵(复合膜 常规电液)电池;⑶(复合膜 过充电液)电池。

1.3.2 过放电

将放电至3V的10Ah电池继续以3A进行过放电至0V,记录电池的过放电时间、电池电压、电池表面温度及及电池最后的状态。

实验电池类型:⑴ 常规隔膜电池;⑵ 复合膜电池。

1.3.3 短路

将满荷电10Ah电池的正负极直接短接(短路电阻≤0.015mΩ),时间大于10min,记录电池的短路时间、电池表面温度及电池的最后状态。

实验电池类型:⑴ 常规隔膜电池;⑵ 复合膜电池。

1.3.4 针刺

将满荷电5Ah软包电池进行针刺,观察在针刺前、中、后电池的现象。

实验电池类型:⑴ PE隔膜电池;⑵ 复合膜电池。

备注:为安全起见,所有安全实验都在安全箱中进行。

2 结果与讨论

2.1隔膜耐温测试

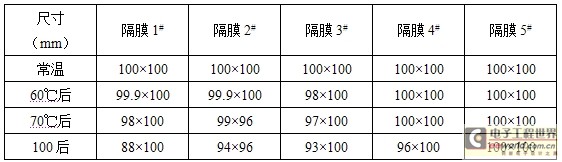

5种隔膜在60℃、70℃、100℃后的尺寸变化情况见表1所示。

表1 5种隔膜在三种温度下的尺寸变化

Table 1 Dimension change of 5 type separators under three temperatures

从表1可以看出,常温下尺寸一致的5种隔膜经高温60℃后,隔膜3#首先发生萎缩,说明该类型隔膜的耐温能力最差。在70℃时隔膜1#、隔膜2#、隔膜3#都表现出不同程度的收缩,但由于隔膜1#、隔膜3#出现了较大的单向收缩,使隔膜产生较大的扭曲,易引起电池短路;而隔膜2#表现出两个方向的同时收缩,可能会有利于隔膜的平整性。在100℃时,除隔膜1#~隔膜3#仍然表现出类似的温度特性外,隔膜4#也已开始出现单向收缩。产生不同收缩的原因除了与制备隔膜所用材料有关外,另外还与不同厂家隔膜的制备工艺各不相同有较大的联系[1-4]。在整个升温过程中,隔膜5#在尺寸和外观上几乎没有发生变化,始终表现出较好的耐温性能。5种隔膜100℃前后的图片见图1~图5所示。

图1 隔膜1#100℃前后照片

Fig. 1 Photos of Separator 1# before and after 100℃

图2 隔膜2#100℃前后照片

Fig. 1 Photos of Separator 2# before and after 100℃

图3 隔膜3#100℃前后照片

Fig. 1 Photos of Separator 3# before and after 100℃

图4 隔膜4#100℃前后照片

Fig. 1 Photos of Separator 4# before and after 100℃

图5 隔膜5#100℃前后照片

Fig. 1 Photos of Separator 5# before and after 100℃

从上图可以看到,隔膜2#、隔膜5#表现出较好的平整度,所以我们选定隔膜2#、隔膜5#组成复合隔膜进行实验电池的装配。

2.2 安全实验

2.2.1 过充电实验

⑴ 常规电池过充电

常规电池过充电过程的现象见图6所示。

图6 常规电池的过充电图

Fig. 6 Overcharge curve for battery with general separator

由图6可以看出,随着过充电的进行,电池的电压也逐渐上升,当电池的最高电压为4.901V时,经测量此时表面温度为55.3℃(此时内部温度比电池表面约高90℃,即内部温度为145.3℃,超过PE隔膜的熔点),电池内部发生局部短路,电压下降,温度上升,当电池的电压降为4.702V时,温度升到80.8℃,电池发生爆炸、燃烧现象,累计过充电时间为225min。说明在过充电中随着电解液分解、负极表面沉积金属锂、正极完全脱锂后的强氧化性等都使反应加剧,温度升高,隔膜融化,最后导致电池热失控,电池出现安全问题。

⑵ 复合隔膜电池过充电

复合隔膜电池的过充电过程如图7所示。

图7 复合隔膜电池的过充电图

Fig. 7 Overcharge curve for battery with composite separator

图7和图6曲线的形状类似,可以看到,当电池的最高电压为5.102V时,此时表面温度为101.1℃,随后电压下降,温度继续上升,当电池的电压降为4.628V时,温度升到106.7℃,累计过充时间为203min。此时电池发生爆炸、燃烧。

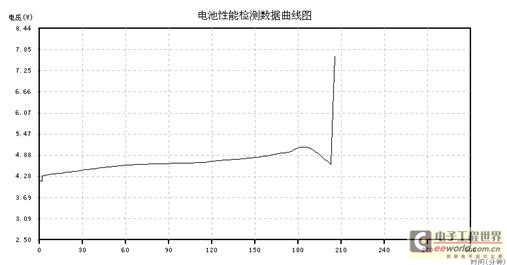

⑶ 改性复合膜电池过充电

为进一步解决电池出现过充电后的安全问题,使用过充型电解液替代常规的电解液制成复合隔膜电池重新进行过充电实验。实验结果如图8所示。

图8 改性复合膜电池过充电图

Overcharge curve for battery with modified separator

由图8的曲线形状与图6、7截然不同。可以看出,随着过充电的进行,电池的电压也逐渐上升,当电压为4.522V时,此时表面温度为55.3℃时,电压下降,温度上升;当电压降为4.346V时,温度升到101.3℃,随之电压又开始回升,同时电池无法正常输出电流(由原来3A电流逐渐减小),当电压升为6.216V时,温度达到最高值113.2℃(此时电池仅能输出2A),随后电池的输出电流逐渐减小,温度下降,电压上升。当累计过充时间达190min时,电压为7.084V,温度为56.8℃,输出电流已减小为145mA,电池已经不会出现热失控,实验结束。说明在过充型电解液中存在功能添加剂,该添加剂在超过一定电压时发生聚合,聚合产物附着在电极表面增大了电池内阻,从而限制充电电流的输出,从而起到保护电池的作用⑸。经对电池的外观进行观察,电池外形尺寸变化不大,电池不爆炸、不起火,安全可靠。

从以上三种类型电池的过充电结果可以看出,由于高温隔膜的使用,使得复合隔膜电池的最高温度(106.7℃)远高于常规隔膜电池的最高温度(80.8℃),提高了电池的耐温能力;采用过充电解液的复合隔膜电池可有效防止电池出现热失控,避免电池出现爆炸、燃烧。

2.2.2 过放电实验

常规隔膜电池和复合膜电池分别以3A从3V过放电至0V时,过放电现象类似,整个过程仅约为3min,且电池表面没有温升,电池外观没有变化,安全可靠。说明当电池发生过放电时没有安全问题。过放电数据如表2所示。

表2 ICR42/1200电池过放电数据

Table 2 Over discharge data for ICR42/1200 battery

过放电时间、电池电压、表面温度三者之间的关系图如图9和图10所示。

图9 E—t图

Fig. 9 Curve for over discharge

图10 T—E图

Fig. 10 Surface temperature during over discharge process.

由以上可以看出,电池过放电时间较短,发热量不大。将首次过放电至0V的电池进行容量检测实验,发现容量可恢复70%。连续将两种电池进行过放电,发现电池电压无法恢复,说明电极材料的层状结构已破坏,电池失效。

2.2.3短路

⑴常规隔膜电池短路

在短路过程中,电池两端的电压急剧下降,表面温度迅速上升。经对瞬间短路电流进行测量,瞬间短路电流为344A。当短接时间达5min,电池电压为0.28V,达到最高温度111.8℃,随后电池温度略有下降的趋势;当短接时间达25min时,电池电压为0.63V,温度为108.4℃。短路消除后的对电池电压进行测量,电压为1.05V。说明电池已经失效。

对短路后电池的外观进行观察,安全阀的薄弱环节已冲开,电池外形尺寸变化不大,电池不爆炸、不起火,安全可靠。

⑵复合膜电池短路

在短路过程中,复合膜电池的电压与温升情况与PE隔膜电池类似。经对瞬间短路电流进行测量,瞬间短路电流为340A。当短接时间达5.5min时,电池电压为0.103V,达到最高温度117.8℃,随后电池温度略有下降的趋势;当短接时间达25min时,电池电压为0.039V,温度为113.9℃。短路消除后的对电池电压进行测量,电压为3.625V。重新对电池进行充放电测试,电池已经失效。

对短路后电池的外观进行观察,安全阀的薄弱环节没有冲开,说明电池内压较低,电池外形尺寸变化不大,电池不爆炸、不起火,安全可靠。

从以上两种电池的短路结果可以看出,复合隔膜电池短路过程中短路电流值略小于常规隔膜电池的短路电流,说明发生短路时,复合隔膜可以起到限制短路电流输出的能力;且从短路消除后两种电池电压的恢复现象看,复合隔膜电池为3.625V,而常规隔膜电池为1.05V,说明在短路时,复合隔膜电池有一部分能量没有输出,因此可以认为复合隔膜起到了一定的保护作用。

2.2.4 针刺实验

⑴ 常规隔膜电池针刺

在针刺过程中,常规隔膜电池的外包装铝塑膜迅速鼓胀,并发出较大的破裂声,发生暴燃,且有较大的明火,电池内部的集流物质全部烧毁。

⑵ 复合隔膜电池针刺

图11是复合隔膜电池用5mm直径钨针钉刺实验结果,电池表面温度最高为58℃,电池安全。实验后电池照片如图12所示。

图11 5Ah电池的钉刺实验

Fig. 11 Pinprick test of 5Ah battery

图12 5Ah电池钉刺后电池外观

Fig. 12 Photo of 5Ah battery after pinprick test

在针刺过程中,电池的外包装铝塑膜几乎不发生变化,电池外形基本完整。

从以上实验结果可以得出,针刺过程中复合隔膜电池的安全性好于PE隔膜电池。可能的原因为:在针刺过程中,引起电池内部局部短路,内部温度剧烈升高,由于复合隔膜的最高承受温度(近300℃)远优于常规隔膜的温度(约135℃),当温度超过常规隔膜的温度时,电池发生大面积短路,电池发生暴燃现象;由于复合隔膜具有更高的温度承受能力,降低了电池发生大面积短路的可能性,从而使复合隔膜在一定程度上提高了电池安全性。

4 结论

(1) 过充电:PTFE隔膜的使用在耐温性能上具有一定的优势,但不能解决电池发生爆炸燃烧,复合隔膜和过充型电液的联合应用可保证过充时电池的安全性;

(2) 过放电:电池不会产生安全问题;

(3) 短路:常规隔膜电池和复合膜电池发生短路时都不发生爆炸、起火现象,安全可靠。但复合隔膜可以限制短路时短路电流的输出,提高了电池的安全性;

(4) 针刺:复合隔膜的使用扩大了隔膜的耐温范围,从而保证了针刺时电池的安全性。