一、引言

高压变频协调控制技术简称HCU技术,是指在高压变频应用系统中实现工频与变频运行方式之间,转速控制与开度或阀门控制之间,以及同系统设备之间的一种综合协调控制技术。该项技术的应用研究成功从根本上解决了高压变频器在生产系统应用过程中对系统安全稳定性的影响,进一步优化系统工艺,提高节能效果。

同时,该项技术的应用,能够在现场无需对DCS等控制系统硬件端口和控制逻辑进行更多变更和改造的情况下,轻松完成高压变频器的工程应用,实现高压设备的变频节能,与生产工艺完美结合。真正实现变频应用系统的高可靠、安全、稳定运行,同时节约大量的项目投资和施工成本,实现最佳的系统控制性能和节能收益。

二、HCU技术阐述

HCU技术,从高压变频应用系统的角度出发,着重研究和针对各种行业领域的特殊运行工艺和控制结构,从系统设计的整体上解决了高压变频节能系统在项目实施和运行中出现高压变频器故障情况下的系统安全、稳定性以及生产系统的连续性。从根本上解决了高压变频器应用中出现故障时危及系统安全性及自处理稳定能力。

HCU技术在高压变频应用方面突出体现在以下几个方面:

1.安全稳定

由于HCU技术着眼于高压变频器在应用中出现故障时的系统安全处理机制,因此,变频器旁路装置一体化的结构设计能够有效解决诸如:在电力行业的引风、一次风、凝结水系统中变频故障情况下的系统如何实现变频向工频的平稳切换、挡板或阀门协调动作保证机组运行过程控制指标不超标、不保护、不停炉、不停机等,危及系统安全方面的问题。

采用HCU与变频应用系统的一体化结构设计,在控制逻辑处理速度、闭锁、联锁、误动、误操作等保护性能上更加严密。系统的设计更加专业化,更具针对性,更加安全可靠。

该项技术采用独立的CPU和控制端口,与变频器本身的控制部分独立运行。当变频器出现故障时,独立的CPU能够持续工作,处理变频事故情况下的工频运行方式以及挡板或阀门开度调节的自动协调,满足DCS等工业控制系统对过程控制的需求。即便是运行中出现CPU或完全失电的严重故障,该项协调控制技术仍能够在最终故障瞬间将设备控制权转接至远程控制,实现原有高压开关、挡板或阀门等工频情况下的使用设备监控及调节。同时实现无扰切换,确保生产运行的高安全可靠性。

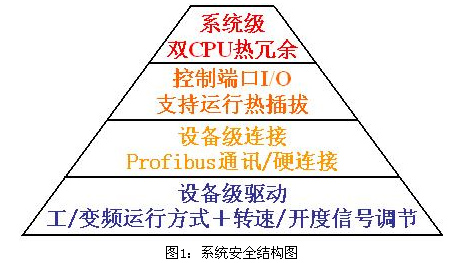

该项技术基于DCS后台框架下设计开发,可配备双CPU热冗余备份、I/O卡件热插拔,实现系统在运行过程中完全的故障处理及维修,最大限度的满足了现场对高压变频应用系统的要求。系统安全结构如图1所示。

同时,HCU技术将设备的运行方式转换、控制对象改变、安全保护、特性平衡以及设备间协调的问题整合进行针对性的高速运算,其处理能力、反应速度、变频系统内的设备、故障逻辑协调严密性都要高于系统对变频设备的处理能力。

另外,协调控制技术还具备故障位置的判断和自处理机制。譬如:当变频运行情况下,转速调节失灵时,系统自动将提升至50Hz工频运行,交由执行机构实现过程量的控制。当对挡板调节出现卡死、异常等情况时,系统能够及时将报警信息远传至控制室报告运行人员及时处理。同时,提供完整的故障时间、位置、原因、关联状态等信息,便于维修和处理;而此时,可以在设备级进行问题排查,不需要上升至DCS系统级进行处理,大大降低了故障处理的危险程度。

针对高压变频器的技术特点以及应用系统的结构进行一体化的设计,HCU控制技术可以实现应用系统的资源共享和高效处理及应用,使得系统在信息处理、安全防御、控制实现等方面具有更高的性能。HCU作为高压变频系统应用的核心控制技术,采用独立于变频控制系统的CPU处理器,基于成熟的系统架构、硬件基础、软件平台而开发的系统级产品设备级应用。因此,具有较高的系统稳定性能。

HCU与变频器有机结合,却又实现完全的物理隔离,确保系统能够独立运行,独立控制。在硬件上可选用双CPU冗余结构,I/O模件热插拔,平均无故障运行时间200000小时,远远高于高压变频器本体平均无故障运行时间20000小时的安全指标。

2.简便易用

采用HCU技术设计的高压变频控制系统将高压变频器、旁路切换装置、高压开关等有关的设备整合为一种驱动设备。也就是说对于现场DCS等控制系统而言,不存在工频、变频运行方式的切换,以及控制转速还是控制开度的切换问题,而成为一个控制设备启停、实现其负荷率随生产负荷调整的过程控制量稳定的问题。

在现场的实际工程应用中只需要将高压变频系统作为一种设备使用即可。不再需要对DCS等控制系统内部逻辑进行任何改造或者增加I/O控制端口,原有的控制逻辑和调节方式不变,大大简化了项目执行的现场改造工程量、降低项目投资成本及人工费用等。

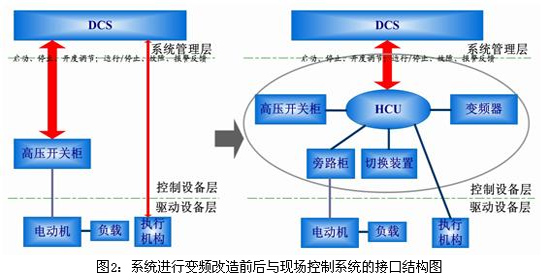

系统进行变频改造前后与现场控制系统的接口结构如图2。以DCS为例:改造前,DCS针对高压主辅机设备的控制调节端口,连接高压开关、执行机构等执行设备。改造后,DCS的这些信号引入HCU通过协调控制技术进行信号处理、指令分配、控制对象协调后驱动执行设备运行。至于在何种情况下启动哪些设备、进行何种方式的调节等逻辑判断和指令下达,则无需由DCS来实现。

DCS只需要对现有的调节系统的参数进行再整定即可实现系统运行。如果采用常规的高压变频系统改造结构,系统的端口及连接结构如图3所示。需要在DCS侧保留已有控制设备端口的基础上,进行I/O端口的增容或占用原有的备用I/O点,进行大量的电气改造施工。另外,生产系统的主辅机设备的变频改造项目不是一台或两台设备而是需要大量的外围支持和专业化的个性系统化设计。

基于上述原因和现状,在高压变频应用中采用HCU技术能够有效解决各种问题,使得高压变频应用系统变得更加简捷,易于实现。对于运行操作人员而言,操作控制方式不变,设备增加控制复杂程度不增加,系统简单易用。

3.高效节能

采用HCU技术实现的变频系统整合,同时有效实现了系统的资源优化。可提高系统的设备利用率和工艺优化节能运行,实现不仅是设备的节能而是应用系统的节能,降低厂用电率,提高设备利用率等指标。

安装有HCU技术的高压变频控制系统,在实现高压变频产品的系统化节能的同时,综合考虑节约项目投资成本,降低投资和施工等费用,从而大大降低设备回收投资。

三、结束语

目前,随着高压变频技术的日益发展,有关高压变频在应用领域的安全稳定性以及进一步实现高效节能等方面有更为专业深入的研究。高压变频协调技术的研究和推广势必为生产节能降耗起到积极有效的推动作用。