摘 要:与传统的鼓式制动器相比。气压盘式制动器无论在性能还是可靠性方面都表现出极大的优势。通过简要介绍气压盘式制动器的结构、特点及应用状况,提出了一种气压盘式制动器制动力矩的计算方法,并对气压盘式制动器在应用设计中应注意的一些问题作了初步的探讨。

关键词:气压盘式制动器;应用设计;匹配

The application of air disc brake in bus

PENG De-yang

(CV R&D Center of DFL,Shiyan 442001,China)

Abstract: Compared with the traditional brake,the air diskbrake has great advantage in both performan ce an ddependability.This paper simply ind uced the structurecharacteristic an d status of air disc brake,brought up a methodfor designing an d calculating of brake moment of the air discbrake,and made a primary discussion about some issues towhich should be paid attention in the process of applicationdesign.

Key words:air disc brake;application design ;matching

近年来,随着汽车消费的不断升级,以及国内厂家在相关领域技术的不断进步和产品价格的降低,气压盘式制动器在高档客车产品上得到了越来越广泛的应用。东风汽车有限公司在所开发的高档客车上,都采用了前盘后鼓式或前后都采用气压盘式制动器。经过各种整车试验的考验,气压盘式制动器无论在性能还是可靠性方面都表现出极大的优势。尤其可喜的是,国内厂家的产品也表现出了良好的性能和可靠性,与国外同类产品相比,具有很高的性价比。本文对气压盘式制动器的应用情况做一个简单介绍.并对应用中需要注意的问题作了一个初步探讨.以期对相关设计人员提供一点帮助和参考。

1 气压盘式制动器的发展历程

盘式制动器在汽车上的应用已经有相当长的历史。主要是液压盘式制动器。由于液压盘式制动器的结构特点,其应用范围也主要局限于轿车和轻型载货汽车上。从上世纪80年代开始气压盘式制动器的研究进入实质性阶段,80年代初.WABCO公司开始研制了第一代气压盘式制动器并随后逐步进入了实用阶段。80年代中后期,Meritor公司研制并开始小批量生产气压盘式制动器。90年代中期.Knorr公司开始系列生产具有双推盘的气压盘式制动器。由于价格的原因一开始气压盘式制动器只在单车售价较高而且对环保要求较严的城市公交客车上使用,自2000年后.开始作为公交客车的标准配置并逐步将应用范围扩展到其他商用车辆上。目前这几家公司的产品在欧洲和北美商用车中占据了大部分份额。

国内对气压盘式制动器的研究开始于本世纪初。2001年武汉元丰公司开始对该产品的研究。并率先推出了自己的系列产品并将其应用于国内城市公交和公路旅游客车上。随后国内其他厂家迅速跟进进行研发,如武汉万向、浙江亚太等,但形成工业化产品和市场规模的厂家还很少。目前在国内市场上武汉元丰和武汉万向的产品占据了国产气压盘式制动器的绝大部分份额。

目前国内主流厂家的产品主要是参照WABCO的单推盘结构进行研制,由于其结构较为简单,制造工艺相对双推盘结构的制动器来说简单得多,可靠性也好一些.因此国内厂家在这一技术方面也相对较为成熟。而一开始就开发双推盘结构产品的厂家由于碰到的技术难题较多.结果不太理想。近来国内一些厂家也开发出了双推盘结构的气压盘式制动器并通过了台架试验阶段.但尚未进入实质性实用阶段,其应用结果也有待于进一步考核。

2 气压盘式制动器的基本构造和特点

2.1 气压盘式制动器的基本构造

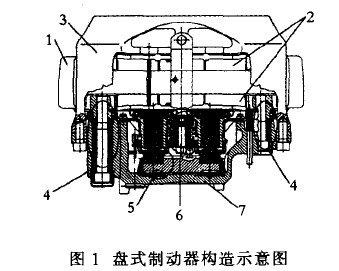

目前使用的基本上都是浮钳式盘式制动器(见图1)。一般由卡钳总成、钳体支架1、摩擦衬片总成2等几个主要部分组成。卡钳总成包括钳体3、导向机构4、传动机构5、自调机构6、气室座7等部分,双推盘结构的制动器还有同步机构。

各部分的功能如下:钳体支架固定在转向节或半轴套管上,起支撑整个制动器的作用;摩擦衬片总成放置于钳体支架上并可以在支架上沿轴向滑动,且有卡簧将其保持在钳体和钳体支架之间不致脱落。制动时内外摩擦衬片将制动盘夹紧产生制动作用;钳体作为导向机构、传动机构以及气室支架的支撑体。并承受制动时的夹紧反力;导向机构的作用是保持制动时钳体沿其轴向移动时的方向性进而保证摩擦衬片和制动盘的良好接触;传动机构包括制动臂、连接件、推盘以及自调机构。其作用是将气室推杆的推力转化为摩擦面的正压力:自调机构在摩擦片和制动盘发生磨损引起制动间隙过大时能够自动将间隙调整到合适大小;气室座既是气室支座,又是制动臂的支点:同步机构的作用是在自调机构发生作用时保证两个推盘的动作同一性。从而保证摩擦衬片和制动盘的良好接触。不致发生偏磨。2-2 气压盘式制动器的特点我们知道,与鼓式制动器相比,传统的液压盘式制动器具有很多优点:制动效能稳定,无增势作用,不会产生自锁现象:具有良好的抗热衰退和水衰退性能;制动间隙稳定,制动反应时间短;输出制动力矩相同的情况下,盘式制动器的尺寸可以做得更小;制动间隙自调更易实现。其缺点是:效能较低,致使其要求的促动压力高。而且难以满足较大的制动力矩要求:当过热时液压管路中的制动液可能气化而形成气阻现象;驻车制动装置较为复杂。

可以说气压盘式制动器的出现既保留了传统的液压盘式制动器的各种优点。又克服了其原有的缺点,其性能和可靠性相对于鼓式制动器来说具有无可比拟的优势。

第一。由于自身的结构特点鼓式制动器在工作时产生的热量较难散发。其摩擦对偶件即制动鼓热变形较大,受热后制动间隙也随之增大,因而引起气室推杆行程的增加。延长反应时间甚至引起气室推力下降从而降低制动能力;此外由于鼓式制动器受热后压力分布变化较大,还会带来制动效能下降,磨损加快的一系列的问题。而气压盘式制动器由于制动盘大部分都暴露于空气中,热交换容易,工作时温升较低:且制动盘受热时变形不会引起压力分布变化,对制动间隙的影响是负向的,因而盘式制动器的制动效能非常稳定,制动可靠性高;且制动反应时间较短。这一点对于匹配ABS、ASR、EBS等电子控制装置具有较大的意义。

第二。由于气压盘式制动器的促动力来源是压缩空气,通过杠杆作用的转换,相对于液压盘式制动器能够产生大得多的制动输人力。驻车制动的形式也可以做得和鼓式制动器一样简单;也根本不存在气阻现象,因而克服了传统的液压盘式制动器的缺陷;同时由于制动间隙较小且传动效率较高。再加上制动间隙自调机构的作用。使盘式制动器所消耗的空气量比鼓式制动器小得多,制动反应时间也相应缩短。制动气室也可以始终工作在最佳推杆行程内。

第三。使用气压盘式制动器在所需制动力矩相同的情况下,其外形尺寸比鼓式制动器小得多.因此给整车布置带来了方便;而且由于其质量特别是旋转部分的质量小得多,失衡量也小得多。使非簧载质量大为减轻,加上失衡量减小,可以明显改善汽车的舒适性、平顺性和操纵稳定性。

第四,由于气压盘式制动器的摩擦衬片可磨损厚度达20mm,而鼓式制动器的可磨损厚度摩擦片不到10mm,因此在同等使用条件下,盘式制动器摩擦衬片的更换周期较鼓式制动器长得多:如果考虑到两种制动器散热能力的差别,它们的更换周期差别能达到3倍以上;此外,盘式制动器更换摩擦衬片时只需要扒掉轮胎即可。而鼓式制动器更换摩擦片则复杂得多,工时及材料消耗也大大超过盘式制动器:并且盘式制动器的制动间隙不需要通过手工调整,摩擦片磨损到规定厚度时,还会自动报警;这些优点可以使用户节约日常维护的时间;制动器散热能力的提高也可以降低轮毂及轮辋的温升,从而大大延长轮胎的使用寿命。所以对用户来说,使用气压盘式制动器所带来的效益要大于增加的成本。

3 气压盘式制动器的应用设计计算

一般气压盘式制动器的制动过程如图2所示。制动气室推杆1推动制动臂2,制动臂上的力通过滚针轴承3、连接件4作用在推盘5上,推盘将内侧摩擦衬片6压向制动盘7并且迫使钳体8反向移动,带动外侧摩擦衬片9向内移动。最终使两侧的摩擦片将制动盘夹紧,产生制动力矩。由于气压盘式制动器的各传动部位采用了效率较高的结构,系统的效率比鼓式制动器要高。我们可以假定摩擦衬片和制动盘表面处处接触,而且压力分布均匀,则盘式制动器的制动力矩应为:

T=2fNR (1)

式中f摩擦系数,可取0-3—0.32;N为摩擦衬片和制动盘之间的正压力;尺为摩擦力作用半径。

由于制动臂的杠杆比在推杆有效行程内变化很小可以忽略.因此摩擦片和制动盘之间的正压力N的计算可以以下式计算:

N=kηAP (2)

式中,A为气室有效面积;P为气室输入压力;η为机械效率,可取0.90-95;k为制动臂杠杆比。

对于一般的盘式制动器而言,其摩擦力作用半径R可按下式计算:

(3)

或: (4)

式中,R1为摩擦衬片内半径;R2为摩擦衬片外半径;Rm为摩擦

衬片平均半径。

令m=R1/R2代入(3),则:

(5)

将式(5)、(2)代入(1)得:

(6)

4 设计中应注意的问题

4.1 制动系匹配

在选用气压盘式制动器时,应尽量选择使用同一种型式的制动器。即前后轴都采用盘式制动器。这样带来的好处是前后摩擦片的磨损及发热情况比较均匀,制动器制动效能的变化一致。制动力的分配情况保持较好。而采用前盘后鼓型式的布置方式会带来一些不利影响,如前后制动器因热衰退、水衰退情况不同而引起的制动力分配曲线变化。特别是在后桥制动器使用自动调整臂时,由于目前国内制动器及制动鼓的加工技术及质量不够高。其要求的制动间隙较大。而前面盘式制动器的问隙较小,极易造成前制动器的发热严重而过度磨损。因此,在采用前盘后鼓式布置方式时。应考虑尽量增加前面盘式制动器的制动力矩和制动盘的热容量及散热性能。并且必须将制动衬片磨损报警装置作为基本配置在制动系设计及电器设计中充分加以考虑。

4.2 制动盘的设计

很多气压盘式制动器生产厂家同时可以提供制动盘和轮毂带齿圈总成,其制动盘的结构型式、材料配方等都是与其制动器本身经过了较好的匹配研究。因此一般情况下应尽量优先采用。如果自行设计制动盘。除了一般性能之外,对于其散热性能应加以充分考虑。由于制动时产生的大量的热主要靠制动盘散发,散热不好会带来热变形、龟裂、烧蚀等问题。带散热筋、添加钼等合金元素等方式既可以减轻制动盘自质量又可以改善散热性能.从而抑制制动盘的温升减小热变形,也有利于延长轮胎寿命。

4.3 气压盘式制动器的安装与配合

由于气压盘式制动器在国内应用的时问还不长。单类产品应用规模也不是足够大,所以专门为匹配气压盘式制动器而开发的前后桥很少。除了少量专门开发的转向节可以直接与制动器连接外。目前主要还是在现有车桥上进行匹配.一般采用连接过渡板方式较多。在可能的情况下,应尽量将制动器布置在车桥的前方。这样可以避免车辆在雨雪天气或泥泞路面行驶时溅起的泥浆侵入到制动器内部引起摩擦衬片或制动盘锈蚀和损伤。

在进行安装位置及运动校核时,应注意下面几个问题:

(1)由于目前采用的气压盘式制动器大多是浮动钳式。在摩擦衬片和制动盘磨损时,钳体及气室连接板和制动气室都将向车架中心方向发生移动,这个移动距离的大小由下式决定:

L=△D+△P

式中。△D为制动盘单侧允许磨损厚度,△P为单个摩擦衬片允许磨损厚度。

在进行校核时。应该要求制动器供应商提供上述参数并充分考虑到磨损后制动器的状态。以便于确定制动器各部位在前桥转向时是否与转向机构的杆件发生运动干涉。以及与前轴可能发生的干涉;在悬挂系统比较复杂的情况下.还应考虑车架上下跳动和左右摆动时制动器在各极限位置时与悬挂系统的干涉情况。后桥应着重考虑与悬挂系统的干涉情况。

(2)由于制动钳体及钳体支架都是采用的铸件,很多非配合面都未加工,因此在进行校核时,对于布置位置紧张的部位必须在功能图上做出明确的严格要求,否则在装车时极易发生干涉。

5 结束语

由于成本的原因。目前气压盘式制动器在国内应用还不是太广泛。但随着我国交通基础设施的不断改善和人民群众的生活水平的提高.城际物流和人员流动对运输车辆的速度、舒适性和安全性的要求将会进一步提高。气压盘式制动器作为一项先进的技术对于解决这些问题是一种极为有效的方法。而且随着生产规模的扩大.其成本和价格也会不断降低。应用前景十分光明.应用范围也会从客车向高档载货车拓展。

参考文献:

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001