虽然3mm x 3mm功率封装已经使DC-DC电路使用的空间大幅减少,但还是能够把所用的空间再减少一点,以及提高功率密度。实现这个目的的办法之一就是用组合了两个器件的封装替代分立的单片MOSFET。SO-8双芯片功率MOSFET已经使用了很长时间,但是通常只能处理5A以下的负载电流,这对上网本和笔记本电脑中的5V和3.3V电源轨是完全没问题的,但对负载电流为10A或更高的系统来说显然太低了。

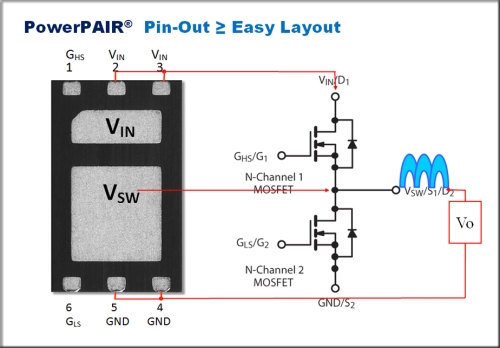

图1 双芯片功率封装

这就是为什么制造商努力设计MOSFET的双芯片功率封装的原因,因为这样能大大提高可能的最大电流,而且热性能也比传统的表面贴装封装要好。利用这种功率封装的基本原理是把两片分开的芯片装进一个封装,这种器件就能减少电源电路所需的面积。

PowerPAIR就是这样的一种封装类型,这种封装的外形尺寸比单片功率6 mm x 5 mm封装 (PowerPAK SO-8)小,最大电流可以达到15A。在笔记本电脑中,一般像这么大的负载电流都会采用两个功率6 mm x 5 mm的封装,加上导线和打标签的面积,以及两个器件的位置摆放,占用的面积超过60mm2。这种双芯片功率封装的尺寸是6.0mm x 3.7mm ,在电路板上占用的面积为22mm2。把电路板空间减少63%对电源工程师是很有帮助的,因为他们给电源电路设计的空间是越来越少了。用传统的SO-8双芯片功率型封装,是无法取得这么大的好处的。

与两个6 mm x 5 mm功率封装或两个SO-8封装相比,这种器件不但能节省空间,而且能简化设计,比两个3 mm x 3 mm功率封装还能再节省点空间。双芯片功率封装很容易用一个器件替换两个3 mm x3 mm封装,甚至还能在PCB上再省出布线和打标示的空间,如图1所示。因此对5A~15A的DC-DC应用,用这种器件是很合理的设计步骤,也是提高功率密度的方式之一 。

PowerPAIR双芯片功率封装使用了一种类似DC-DC降压转换器的非对称结构,使优化的高边和低边器件占用相同的封装。如图2所示,低边 MOSFET的导通电阻比高边 MOSFET的低,这会导致焊盘区的大小不一致。

图2 PowerPAIR双芯片功率封装结构图

事实上,低边MOSFET的导通电阻是器件的关键特性。即使封装尺寸变小了,还是有可能在最高4.5V电压下把RDS(on)降到5mΩ以下。这有助于提高在最大负载条件下的效率,还能让器件工作的温度更低,即便尺寸很小。

这种器件的另一个好处是布线。从图2中可以看到,封装的引脚使其能很容易地集成进降压转换器的设计方案中。更特殊之处在于,器件的输入是在一侧,输出在另一侧。引脚2和3与DC-DC电路的VIN相对应,是高边MOSFET的漏极。小焊盘也是高边元器件的漏极焊盘。较大的焊盘是电路的开关节点,在这个地方,高边MOSFET的源极和低边MOSFET的漏极在内部连到器件上。这个节点会连到电感器。最后,接地是引脚4和5,是低边MOSFET的源极。引脚1和6 分别连到高边和低边MOSFET的栅极。这种布线很简单,而且减少了用两个器件时发生布线错误的几率。把多个器件组合在一起时需要额外的PCB走线,这种布线还能减少与此种PCB走线相关的寄生电感。

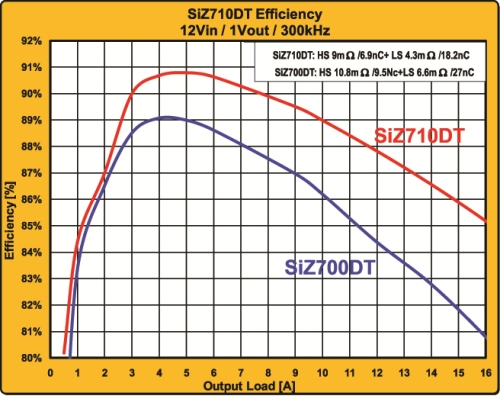

改用较小外形尺寸双芯片功率封装的另一个好处是能够实现的效率可以帮助提高功率密度。器件安装在单相降压转换器评估板上,条件如下:

VIN = 12 V, VOUT = 1.05 V, VDRIVE = 5.0V, fsw = 300 kHz, IOUT max. = 15 A

效率是在整个功率范围内测量的。在15A电流下,效率是87%,器件的外壳温度恰好低于70 °C。峰值效率高于91.5 %。这样的性能有助于在医疗系统中减少功率损耗,节约能量,而且还能实现小外形尺寸的设计,如图3所示。

图3 示意图

采用6.0mm x 3.7mm外形尺寸的双芯片不对称功率封装是MOSFET封装技术上的重大进步。这种封装使工程师能够改善电源的性能,缩小体积,以及简化设计,同时可实现现在的消费电子产品所要求的高效率或性能。