提示

.车上遍布质检章,证明Volt制造时有严格的品控。

.电气布局便于整合新的模块和IC。

.加固性功能(如泡沫与胶带),适应高要求的汽车环境。大量的软件诊断功能,确定汽车的安全与可靠性。

有时候,工程师得到的任务不仅会挑战自己以往的经验,而且纯粹是种娱乐。这就有一个例子:UBM TechInsights的产品营销经理John Scott-Thomas与Munro & Associates的高级经理与“设计先知”Al Steier最近完成了一个拆解Chevy Volt插电式混动型汽车的工作,查看了这款车的秘密,以及设计人员如何在汽车内整合各种技术。通过对Volt三天的创造性拆卸工作,他们了解了有关该车的很多东西(见附文“汽车解剖分析”)。

电池块

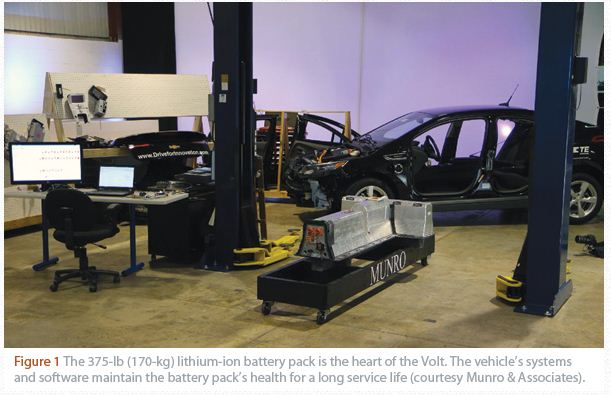

288芯的Volt锂离子电池块,由四个排列成T字形的模块组成,置于后座下以及与前座的“通道”内。四个模块连接到汇流条,电池块触点上连接着一个安全断路器(图1)。

图1: 375磅(170公斤)的锂离子电池块是Volt车的心脏。汽车的系统与软件维持着电池块的健康,以获得更长的使用寿命(感谢Munro & Associates)。

电池块被物理上分成多个包裹塑料壳的薄片,每个片内有两个电池芯。一个携有五通道冷却剂的散热片将两只电池芯分隔开来。电气上,三只电池芯为一组,互相并联,这样的96组再串联,从而使288只电池芯产生360V电压,容量为16 kWhr。为延长电池寿命,电池永远不会满充或完全放电,因此它只使用电池容量“中段”的9.4 kWhr。

LG Chem是电池的生产商,它采用了锂锰尖晶石化学类型,但GM已从美国Argonne国家实验室获得了钴化学电池的许可,这表明它可能在近期转换到镍锰钴电池。电池冷却液电路是Volt四个电路中的一个,每个都有自己的控制器和制冷模块。其它三个冷却循环分别用于内燃引擎,两个电机/发电机转换器,以及电力线插入充电器的电源转换器。

当电池工作温度低于最佳运行温度时,液体将电池加热到运行状态,然后对其做冷却以避免过热。即使汽车未开动,控制电路也会激活冷却循环,以防止在酷暑下电池过热,或寒冷天气下电池过冷。因此,当汽车并未使用时,也要将Volt接在它的外接充电器上,从而避免这些状况下耗尽电池电量。

电池块冷却循环采用的是软管夹连接,这表明该车是限量产生的汽车。大批量的生产会采用硬焊式连接。软管夹与每个电池块上都有三个质检员的印章,表明组装经过了仔细的检查,确保这个8000美元的Volt核心部件的质量与功能。

控制与监控

拆解表明,复杂的Volt电池块同样也有复杂的控制与监控,这也是整部车的特点。Scott-Thomas发现,汽车价值的40%在它的电子部分,特征是几乎有100只车载微控制器。大约1000万行代码用于控制这套电子组件,比波音787 Dreamliner的800万行控制代码还要多。

对于电池块,Scott-Thomas注意到,电池的长寿命是一个重要的目标。为此,制造商将电池块的温度波动调节在2°F之间,并对各个电池芯之间的充电作均衡,从而每个寿命周期都有相同的速率。控制软件还会考虑到制造的差异,以及老化中的其它变量。

例如,控制器会在充电时监控每个电池芯的电压。为确保每个电池芯都有相同的最大充电量,如果某个电池芯先充满,则该电池芯接一个电阻旁路,防止其过充,而其它电池芯继续充电。Scott-Thomas称:“控制与软件的水平难以估量”。汽车的控制器监控着电池块的电压与温度,每秒要做10次500个诊断,哪怕汽车处于停车状态。

电池接口与监控模块均装在电池块的前面。这个单元有四块橙红色监控PCB,表示内有高压,每个PCB用于一个电池块(图2)。占据这些PCB的芯片来自飞思卡尔、LG Chem以及意法半导体公司;LG Chem与意法半导体芯片采用了双极CMOS DMOS(扩散金属氧化物半导体)技术。中压电路板为蓝色,低压PCB为绿色。整个制造过程都有质量检查;每个电池连接器上都有多名质检员的质检章。

图2 :在电池接口/电池监控PCB上,每只电池芯上的传感器都监护着温度与电压。它们的数据被送至集线器,在那里,每10个电池芯的读数由一个电路数字化,送给微控制器。光电耦合器将一个公共总线送至转换器模块中的主控制器

保持电池电路的正常是困难的工作;系统必须在每个电池芯的顶部测量数微伏电压,而电池芯可能对地有几百伏特电压。这个工作需要注意PCB布局、走线设计、接地面,以及电压隔离技术。Scott-Thomas发现,汽车的设计是一个进行中的工作,具有灵活性和模块化特点,这样便于引入新的电池芯、电池块、电路与控制。

拆解团队意外地在Volt中发现了一个与电池有关的模块。除了驾驶员边上仪表板上的标准车载诊断端口以外,团队还在副驾座椅下发现了一个密封并填充的模块。这个模块存储着电池与混动式运行的诊断代码,并有一个连接口,技师可以用专用电缆连接,访问模块。

为系统充电

除了可再生刹车能量以外,电池块还存储着电网充电的能量,采用的是110V充电器,或可选220V充电站(用于更快的充电),后者要由持证电工安装。Lear Corp是家用110V充电器的制造商,充电器的功率电路和软件都足够完备,如果用户将其插入了一个接地不良电路,充电器不会工作。充电器的继电器和监控电路板可与电池块和车载监控系统通信。如前所述,为电池充电的车载交流电源充电主系统有自己的冷却循环。

充电器插入左前挡板门后的一个标准插座。Scott-Thomas称,通过这个接口单元的拆卸,看到了GM很注意设计的细节。生产商对高压元件都做了胶带和泡沫绝缘,如电容器和共模扼流圈,以求获得高振动环境下的健壮性和保护,绕组都很强健、稳定,并有机械冗余。

Steier在充电器结构中发现了一个令人费解的特性:尽管充电插座在左档板上,但其馈入的充电转换器却在右前灯下。同样,汽车引擎的控制器在左侧,而引擎却在右侧。与功能同侧结构相比,这种方式增加了接线的重量。

Volt的大脑

在类似于汽油汽车变速箱的电机和发电机外壳上,有一个液冷转换器模块,用于为牵引电机提供电池的电能。通入该模块的黄色高压线有继电器开关通断,以确保安全;Steier指出,模块盖子本身也是一个安全电路断路器。Scott-Thomas称里面是最靠近汽车大脑的东西(图3)。

图3: 电机/发电机转换器模块包含着Volt电力传动的大脑,其中,一个主控微控制器和三只其它微控制器确定了传动以及再生刹车系统的工作状态

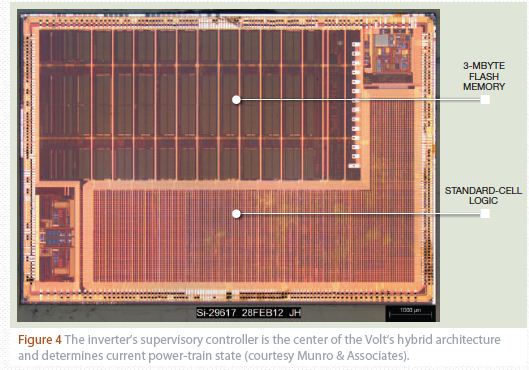

Hitachi PCB上有四只32 bit飞思卡尔Qorivva微控制器。Scott-Thomas首先注意到有大量可用的板面,能用于未来的修改,可改电路也可以增加电路。四个控制器之一作为主控器,用各种输入数据来确定最高效的状态,这些输入数据包括车速和轮速;加速度或油门;刹车;以及电池状态(图4)。举例来说,这些决策可能包括:牵引电机与内燃机发电机所使用的输出组合,何时激活可再生刹车,以及恢复能量的程度。

图4: 转换器的监控控制器是Volt混动架构的核心,它决定了当前传动系统的状态

主监控器是四只微控制器中最大的,它有3M字节闪存,占用了一半的片芯面积。控制器还会尽量让电机工作在较低的转速下,以获得更高效率。其它三只飞思卡尔微控制器用于控制牵引电机;内燃机引擎的驱动发电机,以及离合器行星齿轮组,如有必要,IC引擎也可以加入。

其它电路

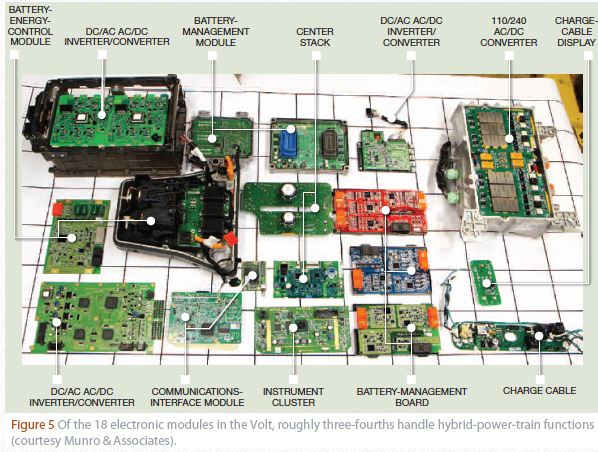

除了是装在混动型车内以外,剩下的Volt电路与普通的最新汽车没有什么差别(图5)。一个气冷的dc/dc转换器,PCB来自TDK,还有一只瑞萨的微控制器,代替了交流发电机提供12V,用于标准汽车系统的工作,如门、灯、导航和音响,以及为辅助12V电池充电。

图5: 在Volt中的18个电气模块中,大约四分之三用于处理混动的传动功能

拆开中央仪表台,露出了一个LG的通信模块PCB,上面有一只飞思卡尔存储控制器,采用Spansion闪存。Scott-Thomas称这些信息娱乐用电路板上元器件很少,意味着有大量空余空间,而不需要大量的处理能力;因此,单个芯片上集中了多个功能。另外,前面板上采用电阻式触摸开关,互相之间有多余的空间,可防止驾驶员误选不正确的功能。

随着客户获得该车的体验,未来几年这种插电式混动平台的发展方式(与速度)都是有意思的看点。

附文1:汽车解剖分析

在开始为感谢Munro & Associates做拆解前,该公司高级经理Al Steier阅读了他能找到的有关该车的所有相关信息。对于混动车和电动车,一个基本步骤是找到确保高压线安全的紧急断电开关,他将其拨掉,再固定到自己的工具箱中。在部件的拆解前后,他会从各个角度拍摄照片,并且作为推测材料与制造工艺的一部分依据。Steier确定了PCB板级的元器件及其厂家。如果无法从元器件的公开数据获得存储容量信息,则会去掉IC和ASIC的覆盖层,显示出其容量。

Volt与销售商提供的其它新车一样,都加了满箱的油。拆解团队在动手拆车以前,让汽车耗干了锂离子电池,但汽车软件会起动汽油引擎,以防电池的深度放电。拆解团队决定连油箱也耗尽,他们打开了灯、收音机和其它系统,消耗着12V电池。高压系统整夜都在为电池充电,因为系统软件不允许电池彻底放电,但只会充到够汽车行驶35英里的水平。然后,由一家专做电动车的公司,在端子之间跨接一只功率电阻,将电池耗尽。

Steier以前曾参加了丰田Prius混动汽车项目,发现了Prius与Volt之间的差异(参考文献A)。例如,作为一辆插电汽车,Volt有一个用于充电的额外转换器模块。Volt采用的是锂离子电池,而Prius使用的是镍氢电池。对于混动车的发热控制,插电式Volt采用了液冷,而Prius是气冷。此外,在电子元器件的供应方面,Volt似乎有更广泛的供应商;而Prius主要使用丰田技术的电子元器件。