文献标识码: A

DOI:10.16157/j.issn.0258-7998.2016.08.019

中文引用格式: 黄宇,陈鸣,颜奕,等. 空间两相流体装置地检系统设计[J].电子技术应用,2016,42(8):80-83.

英文引用格式: Huang Yu,Chen Ming,Yan Yi,et al. Design of ground test system for space two-phase fluid apparatus[J].Application of Electronic Technique,2016,42(8):80-83.

0 引言

随着我国航天事业蓬勃发展,载人航天工程已经进入空间站阶段,计划2018-2022年陆续发射空间站的核心舱和两个实验舱,空间站上将开展一批前沿科学与应用任务,其中包括两相流体实验。该实验重点研究微重力下液体的蒸发冷凝相变动力学以及两相流体输运等基础问题。由于目前对在轨微重力情况下的相变换热机理以及相关关键技术的研究还不成熟[1],因此有必要在进行空间搭载实验前开展地面验证实验,通过地面实验验证两相流体回路平台的可行性和可靠性,建立两相流体回路的空间运行特征库和可靠的空间两相流体回路数学模型,为进行空间科学实验积累经验。

本文根据实验电控需求,设计了一种用于空间两相流体回路实验的电子控制系统,该电控方案完成了地面验证,目前已用于空间实验的电控实现。

1 总体方案与设计原理

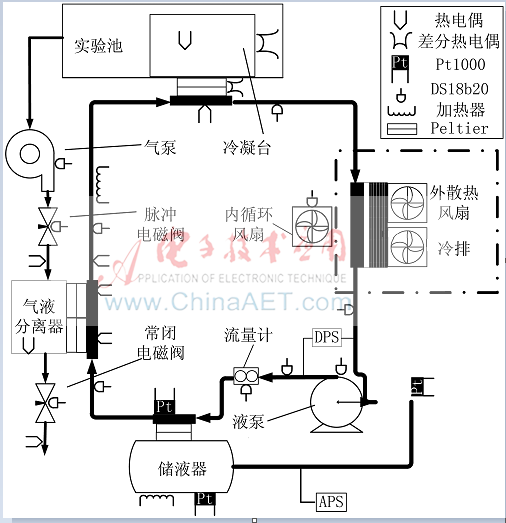

两相回路流体装置工作原理如图1所示,存储于储液器中的R134a(1,1,1,2-四氟乙烷)工质在液泵动力作用下,流经气液分离器和冷凝台,带走制冷片热面的热量,之后流过冷排出口处,通过散热风扇排出所携带热量,从而实现两相流体循环。

图1 两相流体装置工作原理图

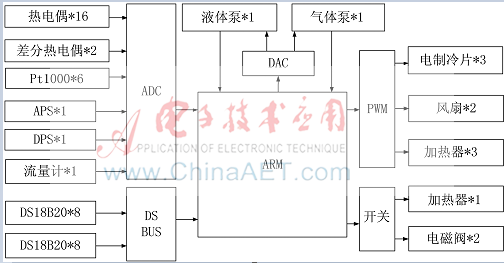

本文设计的电子控制系统由传感器采集系统、执行器控制系统等组成,系统组成如图2所示。传感器采集系统由热电偶、PT1000、DS18B20、APS、DPS和流量计数据采集模块组成;执行器控制系统由热电制冷片(Thermal Electronic Cooler,TEC)、加热器、气泵、液泵、电磁阀和风扇控制模块组成。

图2 电控系统结构图

1.1 热电偶测温设计

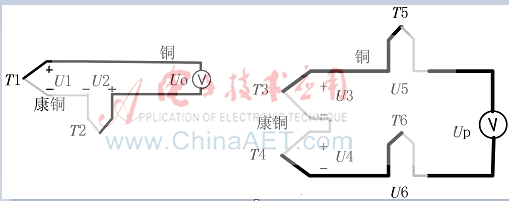

热电偶是一种基于塞贝克效应[2]的温度传感器,本文采用铜-康铜型(T型)热电偶。图3(a)为测温原理示意图,由于测量导线为纯铜材质,与热电偶康铜极接触会引入新的热电偶结,所以必须在康铜电极和测量电路之间进行温度补偿。为了保证足够高精度的冷端补偿温度,设计选择PT1000进行测温补偿。T1为热电偶测温结点温度,T2为热电偶补偿点温度,所测回路电动势U0为:

(a)T型热电偶 (b)差分热电偶

图3 热电偶测温原理示意图

另一方面,对于两个目标温度点之间温度差测量,如果也采用传统热电偶测温结构,则需要分别测量两个点温度再进行作差得到温度差,而测量时冷端温度补偿往往难以保证高精度,并且产生更大温度误差,降低测温精度。因此,本文提出一种新型的热电偶测温结构,通过两个传统T型热电偶康铜极相接形成差分热电偶,该结构无需冷端补偿,可直接测量T3、T4两点温度差,如图3(b)所示。回路电动势Up为U3、U4、U5、U6代数和,其中U5、U6为差分热电偶接头可能的其他金属材质所产生的热电偶结电动势,由于金属导热、接头较小,所以T5、T6几乎相等,U5、U6相互抵消,实际Up只与T3、T4温差线性相关。相对于传统热电偶,此结构避免了复杂的冷端温度补偿,直接得到两点温度差,不仅简化了测温过程,而且有效提高了测温精度。

1.2 TEC驱动设计

TEC是一种利用特殊半导体材料的珀尔帖效应实现对目标制冷或制热的半导体制冷器[3-8]。与压缩制冷和吸收制冷相比,热电制冷不仅结构简单、噪音小、无需制冷剂及足够环保,而且制冷功率线性可控,被广泛应用于精密控温场合。

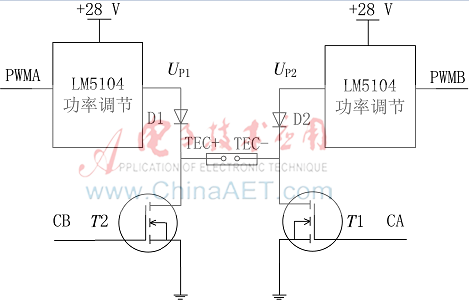

本文提出一种改进型恒流大功率H桥电路以驱动TEC工作,电路结构如图4所示。

图4 H桥驱动电路示意图

该结构在上桥臂用功率调节模块取代传统H桥MOS管,解决TEC驱动电流不稳定和MOS管无法完全导通问题,D1与T1形成正向导通回路,D2与T2形成反向导通回路,通过比例积分微分(Proportion Integration Differentiation,PID)算法[9-11]控制上桥臂功率调节模块从而控制TEC制冷或制热功率,实现高精度恒温控制。

2 电控系统硬件设计

2.1 主控器模块设计

本文主控芯片基于STM32F4系列,该芯片外接8 MHz无源晶振,CPU频率可达168 MHz,执行速度为1.25 DMIPS/MHz,内置1 MB闪存和196 KB SRAM,集成3个12 bit、采样率为2.4 MS/s的24通道ADC,具有136个快速IO口以及多种外设,包括:3个I2C、4个USART,3个SPI和2个CAN接口等,完全满足本电子控制系统设计需求。

2.2 信号调理电路设计

2.2.1 电压信号调理电路

由于热电偶输入信号约为40.6  属于极其微弱的电压型信号[12],因此要求运放电路具有非常高的增益,同时对共模抑制比、电源抑制比、输入阻抗等性能参数要求也很高。一般的运放输入失调电压为毫伏级,失调电压温漂在10

属于极其微弱的电压型信号[12],因此要求运放电路具有非常高的增益,同时对共模抑制比、电源抑制比、输入阻抗等性能参数要求也很高。一般的运放输入失调电压为毫伏级,失调电压温漂在10  左右,虽然可以通过额外电路补偿降低失调电压,但仍无法解决失调电压温漂带来的测温误差,这会严重影响热电偶的测温精度。所以本文选用德州仪器的一款精密运放作为前级运放,其输入失调电压1.8

左右,虽然可以通过额外电路补偿降低失调电压,但仍无法解决失调电压温漂带来的测温误差,这会严重影响热电偶的测温精度。所以本文选用德州仪器的一款精密运放作为前级运放,其输入失调电压1.8  失调电压温漂只有0.05

失调电压温漂只有0.05  ,设计采用精密仪表运放电路作为信号前级,最终热电偶测温分辨率达到0.01 ℃。

,设计采用精密仪表运放电路作为信号前级,最终热电偶测温分辨率达到0.01 ℃。

2.2.2 电流信号调理电路

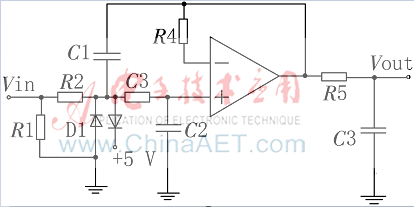

设计电流信号调理电路如图5所示,选择精密运放以及匹配的电容电阻组成二阶滤波电路,实现信号调理。

图5 电流信号调理电路示意图

由于电流信号无法直接进行AD转换,所以设计通过电阻R1将4~20 mA电流信号转换成0.6~3 V电压,D1为钳位二极管组,防止瞬间过压进行电压钳位,以保护电路正常工作。

2.3 控制电路设计

控制电路的设计方案分为开关控制和脉冲宽度调制(Pulse Width Modulation,PWM)控制。开关控制即使能控制,可简单满足执行器开和关状态切换;PWM控制即功率控制,通过不同占空比PWM控制输出不同电压,进而控制输出功率。

3 电控系统软件设计

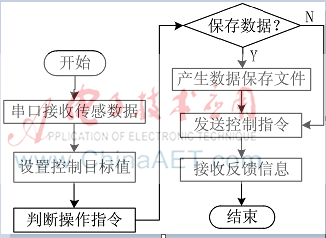

电控系统的软件控制流程框图如图 6所示。

图6 软件控制流程图

通过LabVIEW实现数据实时采集、处理、显示和存储,并对执行器进行精确、有效控制。

4 电控系统验证

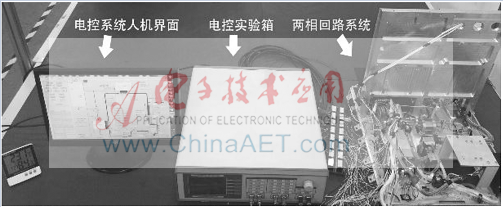

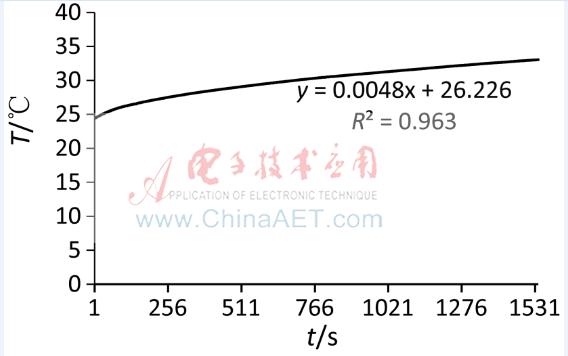

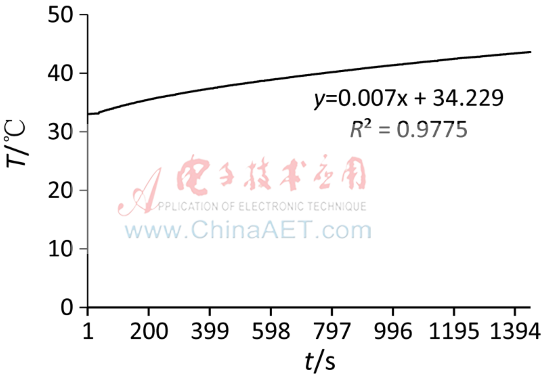

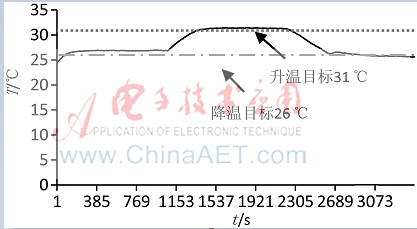

图7为电控系统实物图,测试实验在室温下进行。为了保证实验过程中测温数据可靠,避免系统自然散热产生的温度误差,测温点附近全部采用发泡EVA材质的保温棉进行保温,提高数据可靠性。测试实验包括加热稳定性测试和温控准确性测试。测试过程温度采集数据如图 8、图9所示。

图7 电控系统实物图

从图8可以看出,初始阶段系统加热较慢,导致温升曲线线性度较差,这主要是由于传热作用具有滞后性,200 s后系统加热趋于稳定,说明系统整体加热稳定性较好。图9表明,在各个控温点,系统能够实现对温度的控制,达到稳定后能将温度控制在控温目标范围0.5 ℃内,控温波动整体较小。

(a)8%占空比加热升温曲线

(b)2%占空比加热升温曲线

图8 加热稳定性测试

图9 控温准确性测试

5 结语

针对空间两相流体回路实验,通过总体设计、硬件设计、软件设计和系统联调,完成了基于LabVIEW的地面验证电控系统的设计和开发。该系统有效完成了对两相流体回路系统实验数据的实时测量、分析、记录、保存以及对回路系统温度的精确快速控制。在实际平台联调过程中,电控系统运行正常,控制测量精度高。

参考文献

[1] 于新刚,范宇峰,黄家荣,等.单相流体回路地面试验研究[J].航天器工程,2012(1):110-115.

[2] 张明春,肖燕红.热电偶测温原理及应用[J].攀枝花科技与信息,2009(3):58-62.

[3] 童汉维.半导体制冷器温度控制系统的设计与实现[D].武汉:华中科技大学,2010.

[4] 郑智文.基于半导体制冷的高精度循环冷水机研制[D].哈尔滨:哈尔滨工业大学,2015.

[5] 王怀光,范红波,任国全,等.基于增量式PID控制的半导体制冷温控系统[J].现代制造工程,2013(11):110-113.

[6] 卢菡涵.半导体制冷性能及恒温控制的研究[D].太原:太原科技大学,2013.

[7] Zhang Hui,Fan Kuangchao,Wang Jun.System design and simulation of constant temperature box using semiconductor refrigeration device[J].International Journal of Computer Applications in Technology,2010,37(2):146.

[8] 李江澜,石云波,赵鹏飞,等.TEC的高精度半导体激光器温控设计[J].红外与激光工程,2014(6):1745-1749.

[9] 郝少杰,方康玲.基于模糊PID参数自整定的温度控制系统的研究[J].现代电子技术,2011(7):196-198,204.

[10] 贾诚安,叶林,葛俊锋,等.一种基于STM32和ADS1248的数字PID温度控制系统[J].传感器与微系统,2015,34(11):103-105.

[11] 郭向蕾,杨本金,陈洪民.基于C8051F020的密闭环境温度恒温控制系统设计[J].现代电子技术,2012(9):159-160,163.

[12] 杨宁,惠晓强.微弱信号高精度数据采集技术研究[J].现代电子技术,2013(9):71-73.