专访神工股份董事长潘连胜:芯片国产补短板 晶圆良率是关键

2020-06-11

来源:亿欧网

近日,美国进一步收紧出口管制措施,限制华为使用美国技术和软件在海外设计和制造半导体。美国针对中国科技企业的打压,已经由单纯的下游芯片禁运,转移到中游晶圆代工管制,下一步则很可能上溯至国产率近乎为零的大尺寸晶圆。

晶圆,又称“硅片”,是芯片制造的基础材料。晶圆生产,是中国半导体产业链中与世界先进水平差距最大的领域之一。一直以来,我国大尺寸晶圆严重依赖进口。近年来,虽然国内大尺寸晶圆生产基地建设红红火火,但是良率爬坡却困难重重,正片出货量不尽人意。

神工股份(688233.SH)董事长潘连胜博士,曾长年参与日本东芝陶瓷8/12英寸晶圆项目。他用“三高”来概括进入该行业的壁垒----投资门槛高、技术壁垒高、市场门槛高。

当初回国创业时,潘博士曾希望直接投资生产晶圆。然而,当时国家集成电路“大基金”还未成立,晶圆厂初始资金投入数以亿计,十分高昂。面临资金紧缺的困难,他不得不先切入资金投入较少的“刻蚀用单晶硅”,徐图缓进。

2020年2月,神工股份成功登陆科创板,终于等来了资本的东风,其8英寸晶圆项目也终于由规划走向落地。近日,亿欧科创试图探寻如下问题的答案:大尺寸晶圆的国产替代,究竟“卡”在了哪里?神工股份的8英寸晶圆项目,进展如何?

大尺寸晶圆先行者

潘博士在半导体材料领域已经有超过二十年的从业经历,是国内少有的具备日本先进晶圆厂工作经验的技术专家之一。更为难得的是,他还亲身参与8/12英寸晶圆研发、生产、销售工作,这令其成为业内少有的全面型复合人才。

出身福建山村的潘博士,曾先后就读于北京航空学院(北京航空航天大学的前身)和哈尔滨工业大学。毕业后他深耕航空航天领域,参与过重要的设计研发工作。在信息闭塞、海外封锁的环境下,当时的设计研发工作,往往要根据境外书报杂志和航展宣传册上展示的欧美装备图片对其内部结构进行推测。童年生活之贫穷,科技发展之困窘,在潘博士心中埋下了“产业报国”的种子。

1993年,他被公派前往日本三和工机株式会社任设计工程师;一年后,进入早稻田大学攻读材料学博士。博士毕业后,他加入日本东芝陶瓷的半导体晶圆事业部,从此迈入半导体材料行业。凭借扎实的专业基础、严谨的学术精神和长期的勤奋努力,潘博士逐步成为行业中为数寥寥的来自中国大陆的领军人物。

东芝陶瓷株式会社(Toshiba Ceramics Co. Ltd.)是世界大尺寸半导体硅片的五大制造商之一,在日本的行业地位仅次于信越(ShinEtsu)和胜高(SUMCO),于2007年由管理层收购(MBO)更名为科跋凌材料公司(Covalent Materials Corporation)。

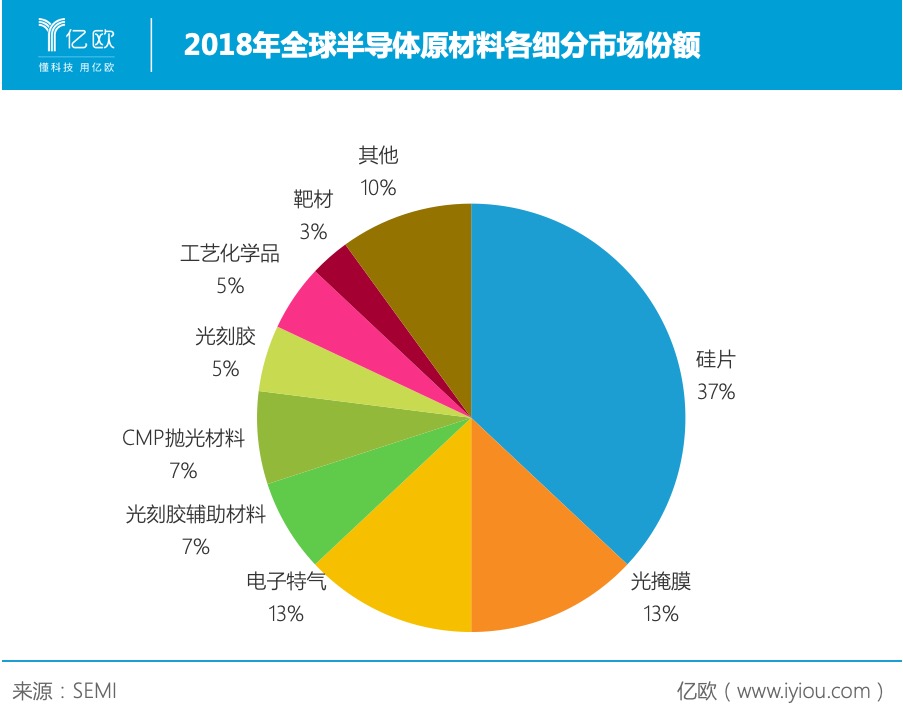

2018年全球半导体原材料各细分市场份额

潘博士在东芝陶瓷和科跋凌材料先后担任过研究员和中国分公司总经理,经历了该公司研发、生产和销售8/12英寸晶圆的全过程。当时,中国厂商制造“中国芯”的热潮一浪接着一浪,但对至关重要的上游材料行业却鲜有涉足。

“当时我就意识到,即便中国能自主设计和制造芯片,美国及其盟友依然可以通过限制半导体材料出口的方式‘釜底抽薪’。如果连芯片制造所需的基础材料都不具备,我国的半导体产业谈何独立自主?晶圆必须尽早实现国产化替代。”潘博士告诉亿欧科创。

2012年,潘博士的“国产晶圆梦”契机出现了。由于全球半导体产业步入下行期,日本行业内众多技术人员面临降薪或失业。这为他回国创业创造了天时与人和。

潘博士在国内多地辗转寻找土地、人员和资本。最终,神工半导体于2013年在锦州成立。由于历史原因,这个名不见经传的东北小城拥有中国最早的石英玻璃和单晶硅生产基地,还有众多熟悉真空高温炉及硬脆材料加工工艺的技术工人,产业基础相当优越。

然而,晶圆行业投资门槛非常高,至少十亿元起。由于资金紧缺,潘博士当时根本无法直接建设晶圆厂,只能选择“曲线救国”----先研发生产“刻蚀用单晶硅”。这种产品对技术水平要求很高,国内厂商鲜有涉足,但优点在于初始资金投入相对较少、利润可观,还可以储备晶圆生产技术和工艺。

刻蚀用单晶硅,主要用于制造硅电极。在晶圆的刻蚀工序中,硅电极伴随着晶圆同步消耗,因此也需要达到半导体级纯度,且其尺寸必须大于晶圆尺寸。例如,要加工12英寸的晶圆,其对应的刻蚀用单晶硅材料尺寸一般大于14英寸,最大可以达到19英寸。

神工股份在“大尺寸单晶硅”的制造技术和工艺上,具备先发优势。其“无磁场大直径单晶硅制造技术”、“固液共存界面控制技术”、“热场尺寸优化工艺”等均已处于国际先进水平。

大尺寸晶圆的技术难度究竟有多高?

晶圆厂的生命线在于良率

晶圆的尺寸越大,在单片晶圆上制造的芯片数量就越多,芯片的单位成本也就越低。

因此,在摩尔定律的支配下,当芯片制程从90nm向7nm甚至5nm逐渐缩小时,先进制程所采用的主流晶圆尺寸,却从8英寸向12英寸逐渐增大。

目前,全球市场主流晶圆尺寸是8英寸(直径200mm)和12英寸(直径300mm)。据国际半导体设备与材料协会(SEMI)统计数据显示,按面积单位计算,2018年两者全球市场份额分别为26.34%和63.31%,合计近90%。

国内厂商的产能多集中于8英寸以下的小尺寸晶圆。有研科技集团是央企序列中研发半导体硅材料的主要厂家之一。有研董事长赵晓晨曾在2019年底的采访中表示,我国80%的8英寸晶圆和全部12英寸晶圆都依靠进口,半导体领域高品质材料自给率不足10%。

沪硅产业(688126.SH)总裁兼总经理邱慈云,曾在2019年底的演讲中如是形容大尺寸晶圆的制造之难:晶体不仅要完美生长、纯度高,而且表面要非常洁净和绝对平整——颗粒尺寸只有PM2.5的1%大小,平整度相当于1000公里内起伏小于30厘米。

能够生产出纯度较高的单晶硅固然已经不易,而“良率不高”才是大硅片国产化进程的最大障碍。

从硅单晶成长到加工制造成晶圆,至少有十几道工序。光说加工过程,只有每道工序的良率都达到99%以上,才能让最终的晶圆良率达到90%以上,才有资格与世界领先的晶圆制造商——信越化学和胜高同场竞技。

关于晶圆品质一致性问题,潘博士做了一个形象的比喻:“同样是遵循正态分布,信越化学的晶圆质量分布曲线就像是挺拔的‘东京塔’,稳定集中于高品质标准。相比之下,其他厂商的曲线往往就像‘富士山’,虽然也能触及高品质标准但并不很集中,良品率也就没那么高。”

因此,仅仅把大尺寸晶圆“做出来”还远远不够,良率太低也就意味着成本过高,也就没有市场竞争力,最终还是难以盈利,在商业上不可持续。产品是否被下游芯片制造厂商长期批量采购,是检验其成败的试金石。

亿欧科创查阅公开信息了解到,沪硅产业旗下的上海新昇,是目前大陆唯一一家实现12英寸晶圆量产的企业。邱慈云在公开演讲中透露,截至去年年底,其12英寸晶圆出货量已累计超过100万片,然而其中仅有7.5万片是用于制造芯片的“正片”。沪硅产业2019年度营收同比增长47%,营业利润却下滑近300%,背后主因就是12英寸晶圆业务毛利率同比下滑42.77%,为-47.96%,该项业务亏损1.03亿元。

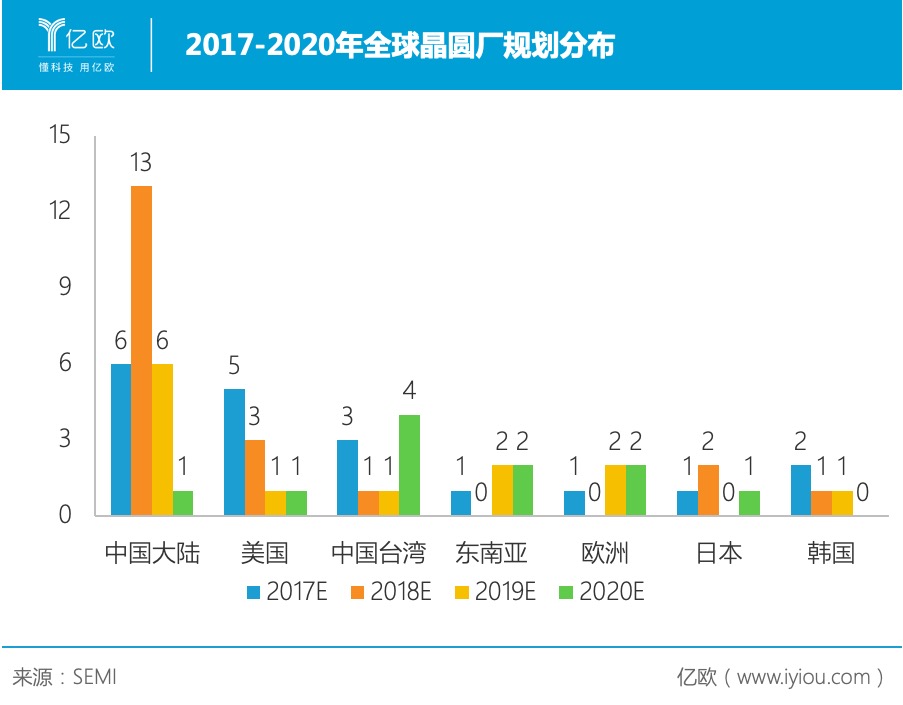

2017-2020年全球晶圆厂规划分布

尽管良率爬升困难,靠大尺寸晶圆盈利障碍重重,但是国内厂商们却不能有丝毫懈怠。1996年,以西方国家为主的33个国家签订《瓦森纳协定》,对常规武器和双用途物品的出口进行信息交换和控制。随着中美贸易摩擦加剧,美国频频通过出口管制和《瓦森纳协定》围堵中国半导体行业,晶圆禁运也许将是最终极的杀招。

巧妇难为无米之炊,晶圆国产替代形势愈发迫切,时不我待。

晶圆国产 矢志不渝

经过短短数年的发展,神工股份已经发展为细分领域龙头,营收过亿,在全球刻蚀用单晶硅市场占据13%-15%的份额。科创板上市募资8.67亿后,已经具备8英寸和12英寸晶圆技术储备的神工股份,终于等来了资本的东风。

“在日本我一直在做8/12英寸的晶圆,那才是我的老本行。刻蚀用单晶硅只能算‘副业’,现在算是‘回归’了。”潘博士感叹道。

目前,90%的单晶硅生长由“直拉法”实现。其原理是在高纯度石英坩埚中将多晶硅熔化,由籽晶为引子接触熔体,随后缓慢旋转上升,让硅原子在固液共存的表面重新排列,经过转肩、等径生长、收尾等过程,形成单晶硅。整个过程的难度在于热场温度以及拉晶的速度等参数设置,是个“慢工出细活”的过程。

神工股份近年来在刻蚀用单晶硅领域积累了大量工艺经验,转化到晶圆生产可谓水到渠成。

在晶体生长的过程中,“晶圆用单晶硅”和“刻蚀用单晶硅”具有很多共性。晶体拉制过程中,高纯度多晶硅在石英坩埚内被加热。因为热源在坩埚外部,对坩埚内部热场温度控制的要求很高,只有温度均匀,硅原子才能很好地在固液共存的界面重新整齐排列。

神工股份已有的“固液共存界面控制技术”和“热场尺寸优化工艺”等技术,都可迁移和运用到芯片用单晶硅的制造中。只不过在晶体生长的具体参数上,相比从前对“超大直径”的追求,现在要向“低缺陷”方向调整。

“直拉法的历史已经有一百多年了,之后的进步都只能算‘improvement(改良)’,谈不上‘innovation(创新)’。”潘博士告诉亿欧科创,“做到低缺陷和高良率,是完成一项系统工程,需要人机结合反复试错积累,不是单靠投入大量资金就能速成的。”

神工股份的晶圆项目投资,可以用“步步为营”来形容。

“神工股份不会强调一次性高投入,而是按照实际需要逐步投入和扩产,把投资者的钱用在刀刃上。2019年,神工股份主要解决晶体缺陷的问题。2020年则聚焦于后续加工环节,关注抛光的平整性、异物清洗的洁净度等等。”潘博士表示。

潘博士再次强调:“难点不是拉出单晶硅,而是提升良率。”

在他看来,神工股份从技术难度相对较低的8英寸晶圆做起,循序渐进,更能够保证高良率。神工股份的技术人员需要摸索工艺路线,通过重复性实验和精细化品质管控措施提升成品率,争取年内将产能提升到8,000片/月的规模,让晶圆项目能够盈利,能够“自我供血”。

那么,一旦8英寸晶圆产能得以释放,其市场空间如何?

尽管近年来12英寸晶圆的占比逐年提高,但是8英寸晶圆出货面积也在逐年提升,以面积计算仍将维持20%以上的市场占有率。根据胜高和SEMI的统计,2017年全球8英寸和12英寸晶圆的出货量分别为530万片/月和550万片/月,到2020年需求量将分别为630万片/月和620万片/月。

按照目前8英寸晶圆国产占比不足20%换算,仅国产替代的缺口就十分可观。神工股份8英寸晶圆项目完成后,预计年产能可以达到180万片8英寸抛光片和36万片陪片。

近两年,由于全球半导体行业进入下行期,2019年和2020年初神工股份的业绩出现一定波折。但随着新基建的开展和5G换机潮的来临,下游需求已经出现了增长趋势,而这种增长也将逐步传导至中上游的设备和材料行业。作为国内少数拥有8/12英寸晶圆研发、生产和销售全流程顶尖经验的专家,潘博士带领神工股份以“高良率”为目标,步步为营,稳扎稳打,有望尽快解决大尺寸晶圆的盈利难题,从而在晶圆国产替代的进程中实现稳步增长。