工艺逼近极限,芯片封测的未来何在?

2021-01-21

来源:半导体行业观察

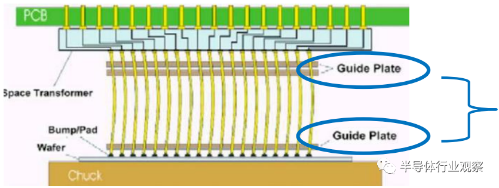

探针卡是应用在芯片尚未封装前,对裸晶以探针做功能测试,是被测芯片(Chip)和测试机之间的接口,属于晶圆测试中对制造成本影响重大的一个步骤,使用探针卡测试的成品良率可提升近 20%。

据 VLSI 报告指出 2018 年全球探针卡市场规模为 16.5 亿美金,并将于 2024 年达到 20 亿美金以上,年增长率超过 4%。半导体整体行业增长带动了封装测试的探针卡使用量增加,而其中先进探针卡(Advanced Probe Cards)是增长的主要动力。

摩尔定律预测晶体管数量每 24 个月倍增,同时意味着晶体管的体积需要不断缩小;这对封装测试要求提出日益严苛的挑战,也因此刺激先进探针卡等创新封测技术的高速发展。相较于传统探针卡,先进探针卡呈现出了明显的变化:探针数量增加、探针尺寸缩小、探测间距缩短、材料厚度增加、孔型多变与新材料不断推陈出新等等。这些发展趋势对探针以及组成探针卡的所有部件生产造成极大挑战,其中关键的导板制造更是让传统生产厂家伤透脑筋。

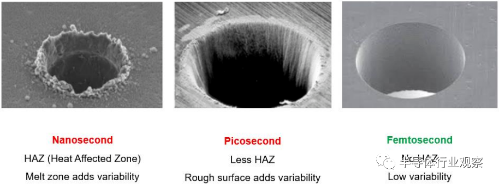

传统多使用机械钻孔工艺加工导板,受到钻头尺寸的限制,能够加工的圆孔孔径一般在 40um 以上,异形孔的单边尺寸则在 100um 以上。此工艺能加工的最小间距不小于 50um,单孔加工时间超过 10 秒。先进探针卡中为了降低接触力(touchdown)与生产成本,近年来发展出崭新的方针结构,带动了匹配的方孔导板需求激增。如何制造30 – 60um 尺寸的方孔俨然成为众探针卡企业跻身世界一流厂家最严峻的障碍。

GF 成熟的激光微孔加工技术,提供了高效、高质量的微细方孔加工解决方案。我们配备的超快激光器具有短脉冲、高能量密度的特性,对加工材料周围不会产生烧伤,孔壁不产生毛刺;搭配振镜系统的多功能旋切技术,避免传统激光加工可能产生的正锥孔,真正实现了直通孔甚至倒锥孔加工。

我们为探针卡行业常见材料开发专属工艺,极大化氮化硅、氧化铝、氧化锆等材料加工效率。这使得我们的集成方案可以在 2 秒内加工尺寸 35 x 35um 的方孔,其圆角仅 3.5um,可实现间距为 7um;加工周围区域的热影响层小至可忽略不计。

除了呈现倍数增长的效率,激光加工的一致性与可靠性,也是我们的探针卡用户所重视的。试想一片动辄一万个方孔的探针卡上,若在最后加工阶段产生任何一种瑕疵,都可能导致整片探针卡报废,其损失的时间与金钱成本都相当可观。下图展示我们的方案在客户端 24 小时长时间连续加工后,微孔的入口与出口尺寸差异在 ±1um 内,详实地记录了设备的稳定性要求。