电动车800V系统演进下,国产SiC器件必须拥有姓名

2021-09-18

来源: 电子工程专辑

如果你是电子工程(EE)或微电子相关专业的,那么在念“派恩杰”这个名字时,脑子里第一个想到的谐音一定是PN结(PN Junction)。所有功率器件都要有PN结结构,无论是单极性(Unipolar)还是双极性(Bipolar)器件设计,这都是最重要的一环。有些材料在P型掺杂时很难,有些材料在N型掺杂时很难,而碳化硅(SiC)则是少数可以通过离子注入外延等不同的方法做出PN结结构的半导体材料。

所以没错,这家“派恩杰半导体(PN Junction)”是专注于第三代半导体功率器件设计和方案的公司,成立于2018年9月,主要产品是碳化硅MOSFET,碳化硅SBD等器件。创始人黄兴是美国北卡州立大学博士,师承Dr. B. Jayant Baliga(IEEE Life Fellow,美国科学院院士,IGBT发明者,奥巴马授予国家技术创新奖章)与Dr. Alex Q. Huang(IEEE Fellow, 发射极关断晶闸管(ETO)的发明者)。

近日,《电子工程专辑》采访了派恩杰半导体创始人&总裁黄兴博士,除了证实派恩杰这个名字的的确来自PN结以外,还了解了他的创业初衷以及目前国产碳化硅器件的整体技术水平和应用趋势。

派恩杰半导体创始人&总裁黄兴博士

创业故事

黄兴从本科、博士直到毕业后的工作,都在与功率器件打交道,涉及领域包括碳化硅、氮化镓(GaN)和硅材料。在美国留学和工作期间,他参与了美国自然科学基金FREEDM(4000万美元)和Power America(1.4亿美元)项目。同时他也是全球第一个在6英寸碳化硅片上做出3300V MOSFET器件的人。

黄兴博士曾与Cree、丰田等公司有研发合作,曾在RFMD(Qorvo) 、USCi等企业担任研发要职,有长达十年的碳化硅和氮化镓功率器件设计经验。从战绩上看,黄兴累计发布10余篇科技论文,超过350次引用;20余项专利发明,包括全球首个可双向耐压碳化硅结终端结构。

黄兴在博士期间研究的是碳化硅,刚毕业时他发现,第三代半导体的概念还有点超前,在中国并不好找工作。但长期的国外工作和学习,让黄兴发现国外有很多头部半导体公司很早已经开始了对第三代半导体材料的研究,“怎么中国就没有这样一家公司,可以让我去工作呢?如果没有,我能不能创立这样一家公司呢?”当时,他就萌生了创业的想法。

中国家是半导体元器件使用大国,每年的芯片进口额都超过石油。黄兴认为,既然有这么强大的应用能力,就更应该实现半导体供应链的自主可控,保障国家高科技产业链的安全。“有朝一日,中国也能有一家像英飞凌、罗姆、CREE这样的龙头企业,可以支撑国家对先进功率器件的需求。”

因为在国外企业做碳化硅MOSFET、SBD有了很多积累,所以在创立派恩杰时,黄兴在公司路线的选择上做了一番思想斗争。是保守一点,做一款跟国际大厂第一代、第二代碳化硅产品类似的,但是可以快速量产的设计?还是要跳过“Me Too”型的初级产品,直接做出能和大厂PK的最新产品?

最终黄兴选择了后者。他觉得,创业公司如果简单复制大公司的初级产品路线,再搞低价竞争,在市场上很容易就会被打到失去竞争力。

对那时的半导体创业公司来说,刚刚起步往往是经费最吃紧的时候。据黄兴透露,公司在这个过程中经历了几次财务危机,最困难的时候甚至工资都发不出来。但为了能做出有独特性和创新性的产品,创业团队筹集了900万,又跟银行贷款了700万,加上政府的补贴,终于做出了性能优于国际大厂第三代的产品。车厂在客户端验证后,也获得了很好的反馈。“目前我们送出去的产品还没有一个客诉,质量和性能都是过关的。”

另外在当时要做一款创新的产品,也需要说服代工厂(foundry)。站在代工厂的角度,当然希望用成熟的产品迅速起量,把产线产能拉满;而创新的东西确实需要不断磨合和调整产线工艺。

“当时我们劝说代工厂,按照派恩杰这套设计和工艺流程做出来的产品,performance一定比某大厂的好,而且在工艺成本上也做了优化。”黄兴回忆道。据悉派恩杰的工艺方案在光刻层数上,比业界其他厂商要少减少2-3次光刻,实现了流片成本的降低。获得了代工厂的支持后,2019年3月,派恩杰在成立6个月后便成功推出了第一款可兼容驱动650V GaN功率器件,同年8月又完成Gen3技术的1200V SiC MOS,填补了国内空白。

在刚成立的前两年,派恩杰并没有做太多的市场宣传,也没有去见太多客户。但是在实现技术突破后,便迅速将这项技术复制到650V、1200V、1700V的产品上,形成完整的全系列产品推向市场。2020年,他们先后发布用于5G数据中心、服务器与工业辅助电源的650V、1700V工业级MOS以及用于车载充电机的650V车规级MOS;2021年2月发布1200V大电流车规级MOS,应用于电动汽车电驱单管及模块。

黄兴表示:“这得益于我们当时下定了决心要做一个全新的设计,而不是去照抄别人的设计或是说做一个更保守的选择。”

电动汽车迈向800V平台,SiC优势更明显

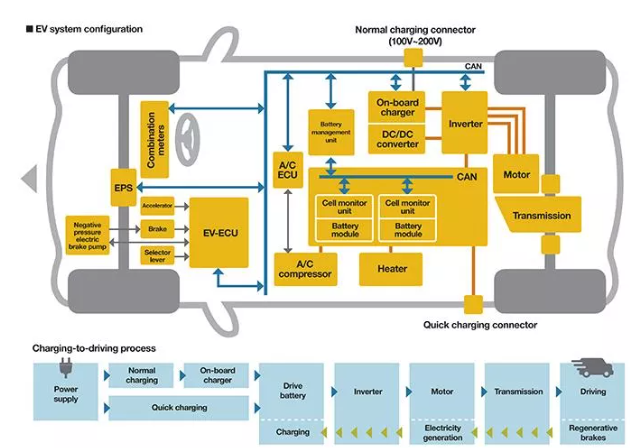

谈到碳化硅MOSFET应用的趋势,黄兴认为目前最大的市场还是电动汽车。包括特斯拉Model 3在内的电动汽车,当前都还是使用400V电压平台,但未来趋势是800V,其好处是能让整车重量更轻、体积更小、效率更高。在800V的汽车平台中,不管是电池充放电还是电机驱动系统中,都会用到下图这样的电机电子设备。

以充电速度来说,800伏电压平台能将充电速度从目前特斯拉400V系统的1分钟充9公里,提升到1分钟充27公里,充电10几分钟就能跑300公里;从线材成本上说,因为电压提升让线材中的电流更小,能够将铜线的截面积从400V 250A系统的95平方毫米,比重8.5kg/m,降低到截面积35平方毫米,比重3.1kg/m,降低铜线成本和重量的同时,在布局布线时拐弯也会更灵活;从功率器件成本上说,800V电压平台一般使用1200V的功率器件,每千瓦数成本比400V/600V/700V功率器件要更便宜。

随着中国碳中和目标的提出,国务院指导纲要里面明确提出两个要求,一是质,一是量。

质的要求,就是到2025年纯电动乘用车新车平均电耗降至12.0千瓦时/百公里,新能源汽车新车销售量达到汽车新车销售总量的20%左右。从下图可以看到,就算是特斯拉model 3目前百公里电耗也在15度电左右,要在2025年实现上述电耗目标,碳化硅技术是绕不过去的。

再看量的要求,从市场容量看,中国2020年汽车销量2500万辆,2025年电动汽车占比要达到20%,所以电动汽车至少是年产500万辆,需求碳化硅6英寸晶圆产能预计年100万片,仅车用碳化硅器件市场约500亿元。

碳化硅器件和IGBT比,如何?

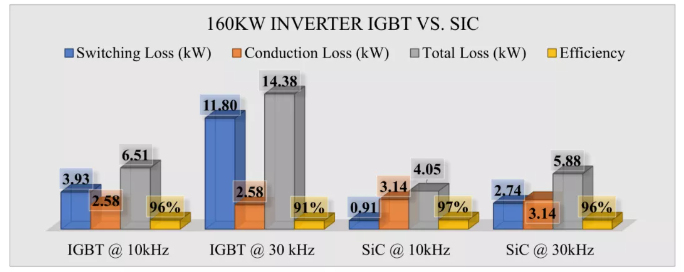

除了前段时间特斯拉率先把碳化硅器件做进量产的Model 3之外,目前绝大部分电动汽车还是采用IGBT方案。黄兴用1200V IGBT和1200V 碳化硅进行了对比,结论是在10 kHz 工作频率下,碳化硅能降低38%的损耗;在30 kHz工作频率,碳化硅能降低约60%的损耗,并且大幅减小散热器体积和重量,综合下来能令电池续航里程提高5~10%。“在碳化硅更高的开关频率下,未来允许电动汽车使用功率密度更高的高速电机,更小的EMI filter,还能让电机静音(>20kHz)。以特斯拉为例,其18000转的发动机在高速运行下,可通过提高频率,使用更小的电机来达到更高的功率密度。”

从成本上讲,同样功率等级的碳化硅器件成本约为IGBT模块的2.5至3倍。例如1200V 400A IGBT半桥模块量产价格300元,同样功率的SiC模块量产要900元。算下来3相全桥逆变器中模块成本相差 (900-300)*3 = 1800 元人民币,那么为什么还要上碳化硅?

因为在同样续航里程下,碳化硅能够大大减少电池成本。以目前电池USD $150/kWh的造价来看,一辆75kWh的电动汽车,由于碳化硅能提高5-10%的效率,同样的设计里程, 可节约电池成本3650~7300 元人民币(人民币:美金按6.5:1计算)。“所以总体来说,以目前的电池价格成本计算,车企用碳化硅已经更划算了。”黄兴补充道,“碳化硅每年还有大概20%的价格降幅,而IGBT目前来说已经是地板价了,不会再降了。”

再从整体产能投资预期看,到2025年预计中国电动汽车年需求500万量,且要求百公里电耗<15kW·h。抛开效率要求不谈,单单是要满足每年500万辆汽车的需求,使用IGBT,需求8英寸晶圆产能100万片每年,产线造价70亿元,投入产出比74%;而使用SiC,需求6英寸晶圆产能80万片每年,产线造价16亿元,投入产出比975%。而SiC量产工艺还有进步空间,预计2025年成本降低一半,IGBT技术则已经成熟,由技术提升带来的成本下降空间有限。

黄兴还表示,用碳化硅的好处在于可以使用高速电机,让电机功率密度更高的同时减轻电机本身的重量。上图是10000转电机和23000转电机的对比,10000转的电机重量16.4千克,23000转电机只有5.6千克,电机重量仅为前者1/3。

国产创业公司中,唯一通过车企资质认证的

目前国内无论是像小鹏、未来、理想这样的造车新势力,还是比亚迪、上汽、北汽都在往电动车方向发力。碳化硅应用走在比较前面的有比亚迪和吉利,他们的OBC上已经大量使用碳化硅器件。因为OBC主要用在车载充电机,相对要求没有主驱逆变器这么高,所以车厂普遍希望先在OBC上进行验证,技术问题解决之后再导入主驱逆变器。

据黄兴透露,目前已经有多家国产碳化硅芯片在往比亚迪、小鹏等车企送样,派恩杰也在很多国内车厂中进行测试导入的阶段。“目前国产芯片厂商能做出碳化硅MOS的不多,所以国产汽车厂在碳化硅方面还是使用CREE、罗姆、ST产品为主。派恩杰目前是唯一一家以创业公司身份,通过国内车企OBC碳化硅测试的,另一家是一家央企。”

因为派恩杰从晶圆到封装的整条供应链完全符合车规要求,据悉派恩杰已经拿到了一些车厂的供应商资质,而且设计能力和产品性能可以达到跟CREE、ST做pin to pin替换的程度。“而目前在其他国产友商中,目前能送样通过测试的还是相对较少。”黄兴说道。

派恩杰的产品线和技术优势

下图是派恩杰目前已有的产品,碳化硅产品主要是针对工业,包括数据中心、光伏逆变、储能和汽车,也有主要是针对消费级的氮化镓产品。其中标红的芯片主要是面向汽车主驱逆变器的应用。

具体到碳化硅MOSFET产品,黄兴从技术平台、Rdson、Qgd、HDFM等几方面与竞品做了对比。其中HDFM指标就是Rdson与Qgd综合指标,也是衡量所有MOSFET等功率半导体优劣的重要参数指标。在理想情况下,同样的应用场景,如果派恩杰的SiC MOSFET 功耗为10W ,某国产品牌的功耗为24W,而跟欧美日本大厂横向对比也是不输的。

“一般来说,芯片面积越大Rdson越小,但芯片面积越大,电容也越大,导致开关损耗越大。”黄兴具体解释了这个参数对比的依据,“Rdson决定功率器件的导通损耗,Qgd决定开关损耗。两者相乘的数字越小,就说明综合损耗越小。派恩杰在所有对比的MOSFET里Rdson乘以Qgd是最小的。也就说在同样保证损耗的情况下,开关损耗最小。”

此外派恩杰的器件也遵循车规AEC-Q101的测试规范,并已实现大量出货。目前可以做到门级TDDB失效寿命1000年以下,失效率低于10PPM。

小结

据悉,派恩杰还是JEDEC国际标准委员会JC-70会议的主要成员之一,参与制定宽禁带半导体功率器件国际标准。三年间已发布50余款650V/1200V/1700V SiC SBD、650V , 1200V , 1700V , 750V SiC MOS、650V GaN HEMT功率器件,并且在海内外被部分一线客户导入使用。黄兴强调,派恩杰碳化硅MOSFET产品最大的特点是HDFM指标全球领先,而且产品目录应该是国产类似器件里最全面的。

派恩杰半导体的1700V SiC MOSFET,用于工业高压辅助电源、光伏辅助电源等,可直接替换硅MOSFET方案

派恩杰半导体的1200V SiC 模块,用于大功率工业逆变器、机车牵引、BMS等

供应链方面,派恩杰的SiC晶圆由X-FAB生产制作,这是全球第一家提供150mm SiC工艺的晶圆代工厂,同时也是当前全球具备规模化量产能力的SiC晶圆代工厂TOP3,有30年的车规半导体生产历史,产线完全符合车规标准。产能据称可以达到每年100KK。

黄兴表示,根据第三方机构&全球一线客户实机测试验证,派恩杰产品性能已达国际一流水平,有机会与国际企业一争高下,未来将争取成为在海外市场最大份额的中国碳化硅和氮化镓品牌。