把芯片做得更“小”的艺术

2021-10-27

来源:半导体行业观察

在计算机芯片领域,数字越大越好。例如更多内核、更高 GHz、更大 FLOP,工程师和用户都需要这些。但是现在有一种半导体测量方法很热门,而且越小越好。那就是半导体制造和技术节点(又名工艺节点)。

但它究竟是什么,为什么如此重要?为什么它以纳米为单位。在这篇文章中,我们用数字 10、7 和 5 吧这个详情带给你。

让我们踏入流程节点的世界……

与芯片制造相关的最大营销术语之一是特征尺寸。

在芯片行业,特征尺寸与所谓的工艺节点有关。事实上,这是一个相当宽松的术语,因为不同的制造商使用这个短语来描述芯片本身的不同方面,但不久前它指的是一个晶体管两个部分之间的最小间隙。

今天,它更像是一个营销术语,对于比较生产方法不是很有用。也就是说,晶体管是任何处理器的关键特征,因为它们的组执行芯片内部完成的所有数字运算和数据存储,并且非常需要来自同一制造商的更小的工艺节点。这里要问的显而易见的问题是为什么?

处理器世界中的任何事情都不会立即发生,也不会在不需要电源的情况下发生。更大的组件需要更长的时间来改变它们的状态,信号需要更长时间的传输,并且需要更多的能量来在处理器周围传输电力。不要试图听起来很钝,更大的组件也会占用更多的物理空间,因此芯片本身更大。

在上图中,我们看到的是三个旧的 Intel CPU。从左边开始,我们有 2006 年的赛扬、2004 年的奔腾 M 和 1995 年的非常老的奔腾。它们的工艺节点分别为 65、90 和 350 nm。换句话说,拥有更老历史的设计关键部件比相对年轻的设计要大 5 倍以上。另一个重要的区别是,较新的芯片内部装有大约 2.9 亿个晶体管,而最初的奔腾只有 300 万多个;少了数百倍。

虽然工艺节点的减少只是最近设计在物理上更小并拥有更多晶体管的部分原因,但它确实在英特尔能够提供这一点方面发挥了重要作用。

但真正的问题是:赛扬只产生大约 30 瓦的热量,而奔腾只有 12瓦 。这种热量来自这样一个事实:当电流在芯片中的电路周围推动时,能量会因各种过程而损失,并且大部分以热量形式释放。是的,30 是一个比 12 更大的数字,但不要忘记该芯片有近 100 倍的晶体管。

因此,如果拥有更小的工艺节点的好处是将带来更小的芯片,更多的晶体管,可以实现更快地切换——这让我们可以在每秒内进行更多的计算——并且作为热量损失的能量更少,它确实引出了另一个问题:为什么不是世界上的每个芯片都使用尽可能小的工艺节点?

要有光!

在这一点上,我们需要看看一个叫做光刻的过程:光通过一种叫做光掩模的东西,它在某些区域阻挡光线,让其他区域的光线通过。在它穿过的地方,光线会被集中成一个小点,然后它会与用于制造芯片的特殊层发生反应,帮助确定各个部件的位置。

把它想象成你手的 X 光片:骨头阻挡光线,充当光罩,而肉体让它通过,产生手内部结构的图像。

光实际上并没有被使用——即使是像旧的奔腾这样的芯片,它也太大了。

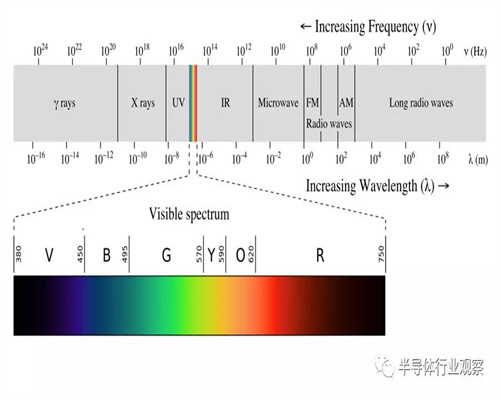

您可能想知道地球上的光如何具有任意大小,但它与波长有关。光是一种叫做电磁波的东西,一种不断循环的电场和磁场的混合物。

虽然我们使用经典的正弦波来可视化形状,但电磁波并没有真正的形状。更重要的是,当他们与某物交互时产生的效果遵循该模式。这种循环模式的波长是两个相同点之间的物理距离:想象海浪滚到海滩上,波长是这些海浪的顶部相距多远。电磁波的可能波长范围很广,因此我们将它们放在一起称为频谱。

小,小,最小

在下图中,我们可以看到我们所说的光只是这个光谱的一小部分。还有其他熟悉的名称:无线电波、微波、X 射线等。

我们还可以看到波长的一些数字;光的大小约为 10 -7米或大约 0.000004 英寸!

科学家和工程师更喜欢使用稍微不同的方法来描述这么小的长度,它是纳米或简称“nm”。如果我们查看光谱的扩展部分,我们可以看到光的范围实际上从 380 nm 到 750 nm。

回到这篇文章并重新阅读有关旧赛扬芯片的部分——它是在 65 纳米工艺节点上制造的。那么如何制造比光还小的部件呢?简单:光刻工艺不使用光,它使用紫外线(又名 UV)。

在光谱图中,紫外线从大约 380 nm(光结束的地方)开始,一直缩小到大约 10 nm。英特尔、台积电和三星等制造商使用一种称为 EUV(极紫外)的电磁波,其尺寸约为 190 纳米。这种微小的波不仅意味着组件本身可以做得更小,而且它们的整体质量可能会更好。这使得各个部分可以更紧密地包装在一起,有助于缩小芯片的整体尺寸。

不同的公司为其使用的流程节点的规模提供了不同的名称。AMD 等处理器设计人员为较小的工艺节点创建布局和结构,然后依靠台积电等公司来生产它们。

台积电一直在努力开发更小的节点(7nm、5nm,很快就会有 3nm),并为其最大的客户制造芯片,包括苹果、联发科、高通、英伟达和 AMD。在这种生产规模下,一些最小的特征只有 6 纳米(不过,大多数都比这大得多)。为了了解 6 nm 到底有多小,我们举个例子。如构成处理器主体的硅原子间隔大约 0.5 nm,原子本身的直径大约为 0.1 nm。因此,作为一个大概的数字,台积电的工厂处理的晶体管的宽度小于 10 个硅原子。

瞄准原子的挑战

撇开令人难以置信的事实,即芯片制造商正在努力实现只有少数原子的特征,EUV 光刻技术引发了一系列严重的工程和制造问题。

电磁波的波长越短,它携带的能量就越多,这对正在制造的芯片造成更大的损坏可能性;非常小规模的制造对所用材料中的污染和缺陷也非常敏感。其他问题,例如衍射极限和统计噪声(EUV 波传输的能量沉积到芯片层的自然变化),也与实现 100% 完美芯片的目标相悖。

还有一个问题是,在这个怪异的原子世界中,电流和能量的传递不能再假设遵循经典的系统和规则。以移动电子(构成原子的三个粒子之一)的形式保持电流沿着紧密间隔的导体向下流动在我们习惯的规模上相对容易 - 只需用厚厚的绝缘层包裹导体。

在英特尔和台积电正在努力的水平上,这变得更难实现,因为绝缘层不够厚。不过,就目前而言,生产问题几乎完全与 EUV 光刻固有的问题有关,因此我们还需要几年时间才能在论坛上开始争论 Nvidia 比 AMD 或其他类似的废话更好地处理量子行为!

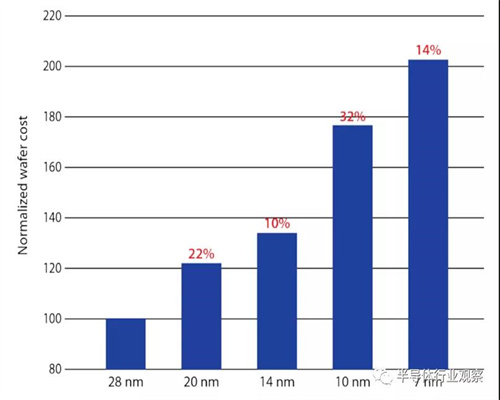

这是因为真正的问题,生产困难背后的最终原因,是英特尔、台积电和他们所有的制造密友都是企业,他们瞄准原子的唯一目的是创造未来的收入。在Mentor 的一篇研究论文中,提供了以下概述关于较小的工艺节点需要多少晶圆成本……

例如,如果我们假设 28 纳米工艺节点与英特尔用于制造其 Haswell 系列 CPU(例如 Core i7-4790K)的工艺节点相同,那么他们的 10 纳米系统每个晶圆的成本几乎是其两倍。每个晶圆可以生产的芯片数量在很大程度上取决于每个芯片的大小,但采用更小的工艺规模意味着晶圆可能会产生更多的芯片可供销售,从而有助于抵消成本的增加。不过,最终,通过提高产品零售价将尽可能多的成本转嫁给消费者,但这必须与行业需求相平衡。

过去几年智能手机销量的增长,以及家庭和汽车中智能技术的近乎指数级增长,意味着芯片制造商不得不从更小的工艺节点中吸收财务损失,直到整个系统足够成熟大批量生产高产量晶圆(即那些缺陷尽可能少的晶圆)。鉴于我们在这里谈论的是数十亿美元,这是一项有风险的业务,也是 GlobalFoundries 退出工艺节点竞赛的一个重要原因。

前景

如果这一切听起来有些悲观,那么我们不应该忘记,不久的将来确实看起来是积极的。就数量和收入而言,三星和台积电的 5纳米生产线已经运行了一段时间,利润率很高,芯片设计人员也在提前计划,在他们的产品中使用多个节点。

AMD 在其第三代锐龙CPU上首次亮相的小芯片设计和策略正在被其他芯片制造商复制。在这种情况下,AMD 的台式 PC 处理器使用了两颗台积电 7 纳米节点制造的芯片,以及一颗 GlobalFoundries 制造的 14 纳米芯片。前者是实际的处理器部件,而后者处理连接到 CPU 的 DDR4 内存和 PCI Express 设备。

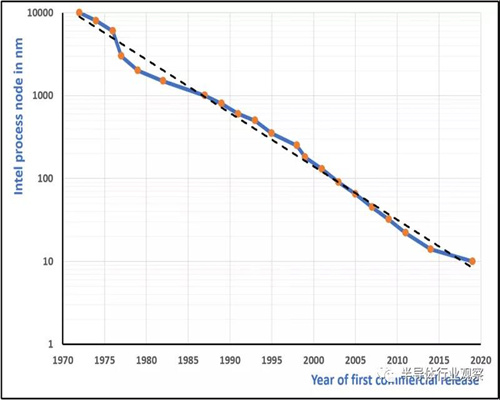

上图显示了英特尔过去 50 年的工艺节点变化。纵轴以 10 为因子显示节点大小,从 10 000 nm 开始一直向上。这家芯片巨头遵循了 4.5 年的粗略节点半衰期(每次将节点大小减少一半所需的时间)。

那么这是否意味着到 2025 年我们将看到英特尔的 5 纳米工艺?可能是的,尽管他们在 10 nm 上跌跌撞撞,但他们正在努力回归。三星和台积电一直在推进 5 纳米及以上的生产,因此各种处理器的未来看起来确实不错。

它们将更小、更快、使用更少的能源并提供更高的性能。它们将引领全自动驾驶汽车、具有当前智能手机功率和电池寿命的智能手表,以及十年前价值数百万美元的电影中无法看到的游戏图形。未来确实是光明的,因为未来很小。