康耐视VisionPro视觉软件配合协作机器人实现自动化焊接

2022-02-14

来源:康耐视

客户:阿特拉斯.科普柯(无锡)压缩机有限公司

行业:机械制造

挑战:

▪ 人工记忆焊接孔位置,容易出错;

▪ 每种标准的产品焊接参数不同,容易混淆;

▪ 工人重复劳动、强度大;

效果:

▪ 实现焊接自动化,每个岗位可减少3个人工;

▪ 焊接工艺参数实时读取,焊机数量、产品信号可追溯;

▪ 焊接效率提升了50%,焊接质量和经济效益的显著提高;

阿特拉斯·科普柯总部位于瑞典斯德哥尔摩,客户遍及全球180多个国家/地区,约有37000多名来自90个国家的的员工,在全球20多个国家设有工厂,是在全球市场位居前列的可持续生产力解决方案提供商。集团为客户提供创新的压缩机、真空解决方案和空气处理系统、动力工具和装配系统。阿特拉斯.科普柯(无锡)压缩机有限公司(以下简称无锡工厂)成立于1994年,是阿特拉斯.科普柯集团投资的全资子公司,为全球市场开发和生产阿特拉斯.科普柯品牌的压缩机技术及动力技术业务的产品。

手工焊接效率低下,影响 人身健康和生产效率

作为压缩机行业规模最大、生产工艺最先进的压缩机制造厂之一,无锡工厂的生产制造过程中涉及大量的焊接工序。在其中若干种产品线上,其焊接工艺较为复杂。

“产品焊接孔位多,每个产品焊孔数量从208到308之间不等。焊孔分布没有规律且焊接顺序有严格要求。”无锡工厂的项目负责人指出,“过去,这些产品的焊接主要采用人工手工焊接焊孔的方式。 工人必须重复在产品两端来回游走触发焊枪,很难记住每次焊接的顺序。而且焊接时间长,完全是重复性工作,对工人健康、产品质量均有一定的影响。”

无锡工厂的项目负责人了解到基于视觉传感技术的自动化焊接可极大提高焊接的质量和效率。“为解决手工焊接的弊端,我们决定采用机器人加视觉引导的方式进行自动化焊接。据测算,在保证焊接工艺及质量不变的情况下,可以省去三班倒模式下的三个焊接人工。”

康耐视VisionPro视觉软件配合协作机器人完成自动焊接

“作为项目负责人,在确定方案时,我果断选择了康耐视的视觉方案。因为我曾经担任过4年半时间的自动化软件开发工程师,这期间我深入了解并掌握了康耐视的VisionPro视觉开发工具。”无锡工厂的项目负责人表示,“这个工具相对于其他视觉解决方案,极大地减轻开发者的开发强度,并使我受益匪浅。”

项目负责人指出,康耐视VisionPro是领先的计算机式视觉软件,借助VisionPro,用户可以访问功能较强的图案匹配、斑点、卡尺、线位置、图像过滤、OCR和OCV视觉工具库,以及一维条码和二维码读取,以执行各种功能,如检测、识别和测量。VisionPro软件可与广泛的.NET类库和用户控件完全集成。

“其中,VisionPro的PatMax® 工具在定位识别项目中非常重要,可以在图像模糊、对比度低、目标形变严重的情况下,实现更稳定的定位和目标识别功能,得到了行业内广泛的认可。”无锡工厂的项目负责人讲道,“因此,在选择解决方案提供商时,我要求对方必须是康耐视的代理商,或者必须拥有较强的开发能力,而不会将价格作为唯一因素。”

另外,基于现场空间限制,无锡工厂选择协作机器人作为焊接机器人本体,这样可以避免现场安装防 护网。“我们要求视觉供应商需要对机器人的调试开发较为熟悉,”无锡工厂的项目负责人表示,“在这个背景下,最终选择了同时代理康耐视及机器人的本地供应商。”

在无锡工厂和供应商工程师们的共同努力下,拿出了康耐视VisionPro软件配合协作机器人来完成自动焊接的解决方案,并顺利完成了测试验证。

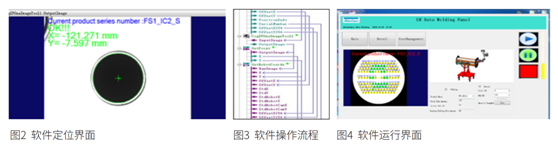

“解决方案的主要流程是视觉引导自动焊接机器人的引入,将所有点的粗定位点示教进机器人程序, 然后在粗定位点拍照找焊孔的中心孔。”据项目负责人介绍,“通过事先标定的镜头中心与焊枪中心的距离,自动计算出最终焊接中心孔的位置,再由协作机器人将焊枪插入孔内,触发焊枪开始信号,完成当前孔的焊接过程,并重复完成所有孔的焊接过程。”

焊接效率提升了50%

本项目在测试成功后,便进入立项部署阶段,并于2020年4月中旬通过验收,在生产中开始投入实际运行。

“目前焊接工位完全实现了由焊接机器人完成焊接工艺,而且焊接工艺参数可实时读取,焊机数量、产品信号可追溯,焊接效率整整提升了50%!”项目负责人指出,“原先的焊接工人调整到了其他工位,节省了人工成本,项目投资回报大概在2.7年左右。焊接质量和经济效益的显著提高,获得了本土和国外管理层以及现场员工的一致好评和高度认可。”

而在现场实际运行中,无锡工厂的现场工程师们发现了VisionPro软件更多的出色性能。他们认为,“VisionPro软件使用拖拽式开发,相比传统的开发软件更简单,对使用者的软件开发要求不高,另外其提供的Tool也比较齐全,能满足绝大部分的视觉要求,很适合一些项目难度大、开发周期短的项目。”