0 引言

电力机车" title="电力机车">电力机车逻辑控制单元(Logic Control Unit——LCU)是电力机车上重要的控制部分,它使用现代化的电子元件来取代原来电力机车上的有触点继电器,从而提高了电力机车控制系统的安全性和可靠性。目前,我国生产的新型电力机车上都装置了LCU,而老型电力机车经过大修后,也都加装了该装置。但是,由于电力机车的运行环境通常十分恶劣,在机车逻辑控制单元使用一段时间后,可能会导致LCU故障的发生,所以必须定期对LCU进行全面的检测。本文主要针对SS4G型电力机车LCU测试台" title="测试台">测试台的硬件系统提出了一种可行的设计方案。

1 LCU测试台的系统结构

本文中的LCU测试台系统采用的是模块化设计思想,系统的主要功能模块由上位机" title="上位机">上位机、通信模块" title="通信模块">通信模块、数据采集及控制模块、程控电源" title="程控电源">程控电源及监控模块、模拟负载模块组成。其LCU测试系统框图如图l所示。

1.1 上位机

上位机是本测试台的核心部分,主要功能是模仿电力机车的控制信号并发送给LCU,同时根据反馈数据对LCU的运行情况进行检测,以查找错误,分析原因。另外,上位机还具有LCU逻辑梯形图绘制功能;根据LCU逻辑梯形图,自动或手动完成逻辑测试表的功能;自动或手动完成LCU测试功能,并具有测试报表打印功能和不断丰富故障数据库的功能。本上位机采用的CPU为赛扬1.8 GHz,内存512 MB,操作系统为WindowsXP.80 GB硬盘空间。同时具有良好的操作界面和人机交互能力,而且图形界面简洁直观,操作方便简单。

1.2 通信模块

通信模块主要负责上位机和其他各功能模块之间的通信,并在进行单机箱测试时模拟另外一个机箱来完成联机测试。本设计使用RS485作为上位机的通信协议,其它模块间使用CAN总线进行通信。设计中,为了防止总线干扰信号进入系统,影响系统运行的稳定性,本设计对单片机和CAN总线之间进行了数据隔离。其通信模块的结构框图如图2所示。

1.3 数据采集及控制模块

数据采集及控制模块的主要功能是将通信模块发过来的逻辑控制命令(5 V)转换成LCU所能接收的逻辑控制命令(110 V),并对LCU输出信号进行采集并发回上位机,以供上位机检测。数据采集及控制模块共由8块一模一样的电路板组成,这些电路板与被测SS4G型电力机车的LCU一一对应。

数据采集及控制模块的具体工作原理是:上位机通过通信模块的CAN总线向本模块发送相关控制命令,然后单片机根据命令来控制24路光电开关的接通或关闭。为LCU板提供24路输入逻辑控制信号(高电平为70~135 VDC,低电平为O V)。为了确保24路逻辑控制信号的正确,本设计使用24路光电反馈电路将其转化成TTL电平信号,再送回单片机进行判断。每块LCU控制板的输出有14路高输出" title="高输出">高输出和4路低输出,所以,对其输出信号的采集也分为14路高输出采集和4路低输出采集,它们共用一个AD转换器,并采用分时复用的方式来对各个输出进行AD转换。另外,在对LCU的高输出进行检测时,还需检测其在带载情况下的输出电压。

本设计我们同样采用分时复用的方式来对高输出进行带载情况测试。此外,本模块还具有自检功能。数据采集及控制模块的结构框图如图3所示。

1.4 程控电源及监控模块

程控电源及监控模块主要是为LCU测试台提供工作电源,并实时对电源进行监控。本程控电源具有四种不同的输出电压(DC70 V、DC75 V、DCll0 V和DCl37 V),可以测试LCU在不同电压下的工作状况。为了保证测试台设备和被测LCU的安全,此模块中设计有过流过压报警及保护功能。当工控机通过通信模块的CAN总线向程控电源及监控模块发出调压命令时,可由单片机控制程控电源进行输出电压调节。在正常工作状况,可通过霍尔传感器对输出电压电流进行实时采样,以监视电源的工作状况。当发现电压或电流不正常时,可延时100~500μs(防止电流毛刺)再对电压电流进行检测,若仍不正常,则立刻关闭固态继电器,同时向上位机发送电源异常数据。图4所示是程控电源及监控模块结构图。

1.5 模拟负载模块

在对LCU进行测试时,还需要测试其高输出在带负载情况下的工作状况,所以,本设计还给出了模拟负载单元,以模仿电力机车上的负载。每块LCU控制板对应一组可选负载(共需8组),每组负载有4种可选阻值(根据SS4G电力机车实际情况选330欧、220欧、110欧和55欧);另外还需具有负载自检功能,应可判定负载电阻是否短路、断路或阻值异常等情况。其工作原理是在正常工作时,由单片机通过4路光电开关对电阻阻值进行选择,以作为LCU高输出的负载。负载自检是通过单片机选择要检测的电阻阻值,同时自检电源的导通开关打开,以对要检测的电阻进行通电,然后对电阻的电压进行AD转换,并反馈给单片机以供检测是否正常。其模拟负载模块的结构框图如图5所示。

2 硬件电路设计

本测试台的硬件系统是以富士通公司生产的16位高性能单片机MB90F543G为核心的嵌入式系统MB90F543G具有两个符合V2.0标准的CAN总线接口,十分方便CAN总线的扩展,同时具有8路8/10bit的A/D转换器和8个中断优先级,34个中断源,4字节指令队列,可增强指令执行速度。

2.1 CAN总线接口电路

由于MB90F543G单片机本身具有两路CAN控制器,因此,只需要增加CAN收发器即可实现对其扩展。本系统采用飞利浦公司生产的PCA82C-250C芯片作为CAN收发器,该芯片与ISO/DIS 11898标准完全兼容,同时具有传输速度高(最高可达1Mbps),抗干扰能力强,可支持多达110个节点连接等特点,因而得到了广泛的应用。本设计中,为了保护CAN收发器,另外还增加了涌浪保护芯片NUP2105。本系统中的CAN总线接口电路如图6所示。

2.2 RS485接口电路

RS485转换接口位于上位机与通信模块之间,主要用于上位机向其它功能模块传输命令和接收其他模块的反馈数据,本设计采用6LBCl84芯片作为RS485的收发器,同样,设计时也增加了NUP2105涌浪保护芯片以用于保护6LBCl84,避免烧毁器件。RS485的接口电路如图7所示。

2.3 LCU输入控制和反馈电路

LCU输入控制电路用来控制LCU输入电压的开断,即为LCU提供逻辑输入信号。反馈电路则用于取样LCU输入逻辑信号,并将其反馈回单片机,以验证LCU的输入逻辑是否符合要求。本系统使用KP4010光电开关来控制电路的开闭。其电路如图8所示。

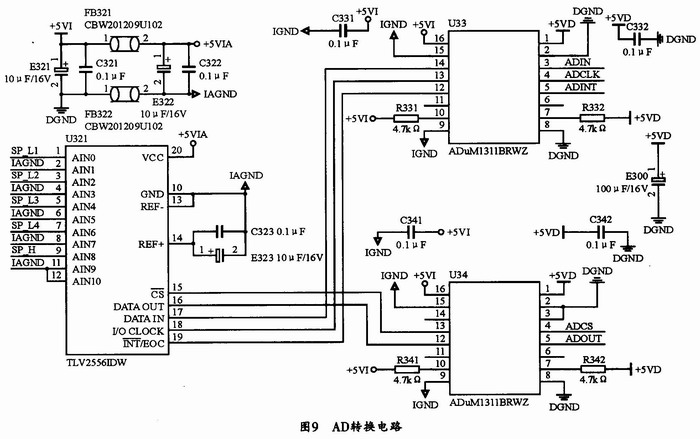

2.4 AD转换电路

系统选用TLV2556IDW芯片作为AD转换器。TLV2556IDW是TI公司生产的12 Bit的AD转换器,它具有11路模拟电压输入通道,可编程输出数据长度等优点。为了提高系统的稳定性和AD转换的精确度,本设计同时采用ADuMl311BRWZ数据隔离芯片来在AD转换器和单片机之间进行数据隔离。设计中,4路LCU低输出分别使用了4个模拟输入端口,而14路LCU高输出则通过分时复用的方式来使用1路模拟输入端口。其AD转换电路如图9所示。

3 结束语

本文根据SS4G电力机车逻辑控制单元的特点,对LCU测试台硬件系统进行了详细的设计,由于本设计方案采用的是模块化设计思想,因此,系统设计简单,维护方便。系统中的各子模块及其功能完全可以满足现行电力机车逻辑控制单元的测试需求。