摘 要:基于总线形式由PLC与交流伺服系统组成的位置伺服同步跟踪系统能够使机器能快速同步,实现高速电阻焊机数字化过程控制。通过由PLC控制交流伺服电动机多轴联动系统取代传统的机械联动机构,实现机器各运动之间运动的协调,保证各个相关动作能够快速准确同步运行,不仅使各运动关系之间的“机械锁合”转变为“电子锁合”,同时简化凸轮、无级变速机和万向联轴器等复杂的机械结构,系统的可靠性,从而提高整机的工作性能。

关键词:交流伺服系统;PLC;同步跟踪;总线

Application of AC servo system in high speed digital can body resistance welding machine

ZHENG Zhi-dan1, CHEN Shao-bo1, ZHANG Zi-qiang1, YAN Qiu-sheng2

(1.Key Laboratory of Intelligent Manufacture Technology of Ministry of Education,

Shantou University,Shantou 51 5063,China;

2.Faculty of Mechanical&Electronic Engineering,Guangdong University of Technology,

Guangzhou 51 0080,China)

Abstract:The application of position servo synchronously tracking system constituted with PLC andgeneral AC servo system base on bus can help machines quickly and precisely run synchronouslyin high-speed digital can-body resistance welding machine.By the applicationof PLC in co ntrolling general AC servo motor multi-axes ganged system to replace co nventionalmechanical ganged mechanism,the coordination of movements between machineactions can be ensured and every correlative actions can quickly and precisely runsynchronously,and mechanica l-locking betw een quondam movements can be changed tothe lectronic-locking,and the complex mechanical structures such as cams,stepless speedchanging machines and universal joints can be omitted,so the reliability,stability andmanufacturing eficiency of the machine can be enhanced actively.

Key words:AC servo system;PLC;synchronously tracking;bus

1 典型高速电阻焊机的传动结构

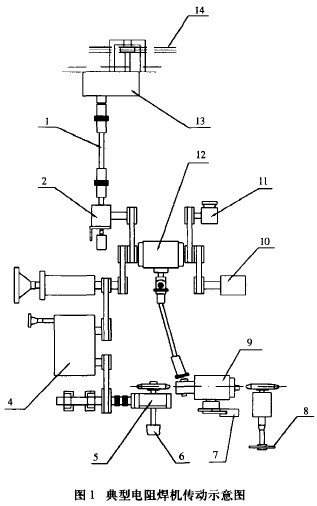

高速电阻焊机具有多路复杂的高速动作,同时要求具有精确的相互联动关系,多采用机械传动刚性联接装置来实现。图1是典型电阻焊机传动示意图:由一台主电机(11)通过齿轮变速箱(12)带动多个相关的动作系统。[1]

其中,送罐系统是机器的主运动系统,称焊接节拍运动,其运动速度主要由每分钟所能焊接的罐数决定。通过由齿轮变速箱(12)、蜗杆减速机(2)、万向联轴节(1)、凸轮装置(13)驱动输送链(14)运动,利用输送链条上的钩爪把垂吊于沟槽内的罐筒体送到打罐位置。

铜线驱动系统由齿轮变速箱(12)通过无级变速机(4)、蜗杆减速机(5)带动上焊轮(8)及多槽轮(6)驱动铜线作均速运动,铜线的运动速度主要由节拍速度及罐体高度决定。

吸推铁系统从齿轮变速箱(12)通过无级变速机及蜗杆减速机(1O)带动曲柄滑块机构作吸推铁运动,按照送罐节拍准时地吸取片材并送到成圆机构进行成圆,成圆后的罐筒体置于过渡导块的沟槽内处于垂吊状态。

打罐系统由齿轮变速箱(12)通过万向联轴节及凸轮装置(9)带动打罐摆臂(7)完成打罐动作,当送罐机构把罐简体送到指定位置后,打罐摆臂在规定的时间内即把罐简体打进焊接位置。

在整个工作过程中吸、推铁、输送链(送罐)、打罐摆臂(打罐)等要求有较精确的协调动作关系,因此机械结构较为复杂,其中无级变速机、万向联轴器和凸轮等由于结构复杂,工件加工困难,而且在使用过程中容易磨损,成为精度下降的主要原因和主要故障源。

为了简化凸轮装置、无级变速机和万向联轴器等复杂的机械结构,采用由PLC与交流伺服系统组成的位置伺服同步跟踪控制系统,用电气柔性同步传动代替机械的刚性同步传动,简化系统的传动结构,提高系统的可靠性,从而提高整机的工作性能。[2]

2 控制系统的组成

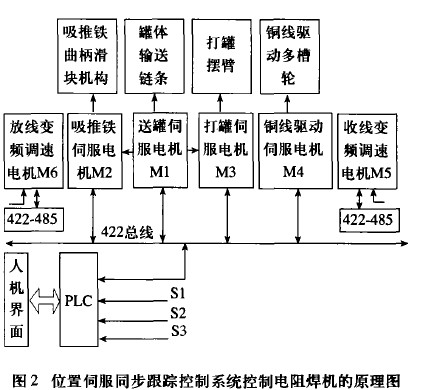

通过PLC与交流伺服系统组成的位置伺服同步跟踪控制系统控制电阻焊机的原理图如图2所示,所有的伺服电机都选用带减速机的伺服电机。M1是驱动送罐系统输送链的伺服电机,利用输送链条上的陶制钩爪将垂吊于过渡沟槽的简体准确地送至打罐位置,实现送罐功能。M1作为系统的主运动,其运动速度主要由焊接速度决定,并由PLC通过422总线提供运行速度的设定值,M1运行在速度控制模式。

M2是驱动吸推铁系统的伺服电机,由M2驱动曲柄滑块机构进行吸、推铁送料运动,M2每转一周,系统完成一次吸铁及推铁的送料运动,其作用是将按节拍一张一张准确地送到规定的位置上,由成圆机构将薄板卷曲成圆罐体。

M3是驱动打罐摆臂运动的伺服电机,M3带动平面7杆机构作打罐运动,实现打罐功能,机构每运转一周,即完成一次打罐动作。

由于M2、M3必须准确配合协调M1运行,也即M2必须根据M1的运行状态,准时将薄板送出至成圆机构,卷曲后以圆罐体形式送到准确的位置;同样M3必须根据M1的运行状态,准时把罐体打进焊接位置。因此M2、M3运行在位置控制模式,由M 1伺服电机的脉冲编码器输出的脉冲信号作为M2、M3的位置指令输入脉冲信号,这样只要调整好M2、M3位置环的增益,M2、M3便能跟踪M1运行,从而达到同步跟踪的目的。

S1、S2、S3分别是吸、推铁、输送链条、打罐摆臂的零点位置检测传感器,分别联接到PLC的中断输入端口,用于校正各机构的零点位置。系统每次启动时都在PLC的控制下先进行一次零点位置校正,并在系统运行过程中不断对Sl、S2、S3的位置进行检测,并对M2、M3的增益进行同步调整,从而达到控制系统同步的目的。[31M4是铜线驱动伺服电机,运行在速度控制模式,其运行速度由制罐节拍、罐体高度决定,由于采用伺服电机作为铜线的驱动电机,因此铜线运行较为平稳,基本不需调节。

M5、M6分别是放线及收线变频调速电机,由于铜线经过压扁、焊接发热之后会有一定的伸缩,因此需要控制电机的转速,达到控制铜线张紧的目的,本系统中选择带内置PID调节功能的变频调速器,变频器的速度给定信号由PLC通过总线形式给定,铜线的张紧程度由传感器反馈给变频器,由变频器内置的PID调节功能进行调节控制,因此只要在系统中设定好变频器的有关参数便可达到控制铜线张力的目的。由于使用了内置PID调节功能的变频器进行调节控制,从而减少了PLC的A/D及D/A模块,同时也减少了PLC进行调节运算的负担,提高了调节速度。

3 控制系统主要工作流程

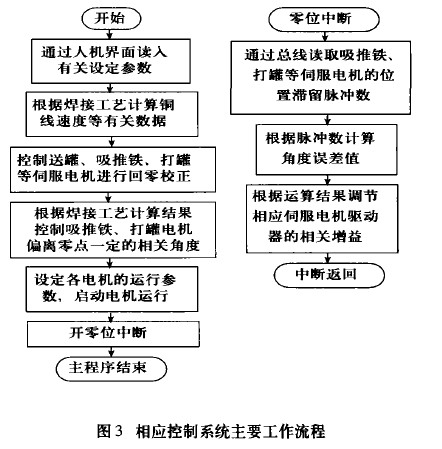

相应控制系统主要工作流程如图3所示:系统每次启动时都先自动进行一次零位校正,所有的机构均从零位开始工作。然后PLC根据设定的制罐速度,控制送罐伺服电机M1运转。伺服电机M1的脉冲编码器的输出脉冲信号分2路分别送到工作于位置控制模式的伺服电机M2、M3位置脉冲信号的输入端,使M2、M3跟踪M1的运行。在运转过程中PLC根据零位反馈的误差信息,来调节控制M2、M3跟踪M1运转。从而控制吸、推铁、送罐及打罐的动作协调关系。

同时,PLC根据制罐速度及罐体的高度计算出铜线的运行速度,并控制伺服电机M4驱动多槽轮带动铜线按给定速度作均速运行。根据铜线的运行速度由PLC计算出放线及收线变频调速电机的运行速度,PLC同样通过422总线给变频器提供一个速度给定信号,由于变频调速器是采用RS485总线的形式的,因此在变频器的总线上需加装一只422转485的总线转换器。变频器根据PLC的给定速度及铜线张紧传感器的反馈值,利用自带的PID调节功能进行P1D调节运算,从而保证铜线能自动快速张紧。由于采用变频调速器自带的PID调节功能,因此运行稳定可靠,而且调整方便,只要设定好有关参数即可。

利用伺服电机的转矩限制功能,根据M1、M2、M3三台电机的工作性质不同分别对伺服电机进行不同的转矩限制,转矩限制值同样通过总线形式直接进行设定, 同时把各电机的转矩达到信号接到PLC的输入端口作为安全报警信号,取代原来机械刚性传动时的安全离合器功能。

4 小结

由于采用总线形式,因此控制系统结构比较简单,而且为上位机监控及远程监控提供了有利条件。由于系统在跟踪过程中直接对位置进行跟踪补偿,因此比单纯采用速度跟踪的方式更为迅速而且准确,使系统能够可靠稳定工作。同时,由于利用变频调速器内置的PID进行调控制,因此使系统更加简单,而且减少了PLC的运算压力。

参考文献:

[1]CHEN Shao—bo.Application ofPLC in digitalization control intelligence can-body high-speed resistance welding machine.Fifth International Symposium on Instrumentation and Control Technology【Z】.SPIE—The Intemational Society for Optical Engineering,2003,Volume 5253.

[2]潘晓彬,等.伺服电机间同步传动的柔性化控制[J].机电工程,1999(5).

[3]盛兵,等.基于伺服电机直接驱动的折弯机同步位置控制[J].机床与液压,2000(2).