晶体生长及晶圆制备的那些事

2020-11-27

来源:半导体行业观察

半导体器件或者电路实在半导体材料晶圆表层形成的,用量最广的还是半导体硅,这些晶圆的杂质含量必须很低,必须是指定的晶体结构,必须是光学表面,并达到指定的电气性能和对应的相应规格要求。

我们都知道Si在自然界中大量的存在,半导体制造的第一阶段便是从沙石中选取和提纯半导体材料的原料。将沙石转化为硅化物,如四氯化硅或者三氯硅烷,再与氢反应形成半导体级的硅原料,这一便达到纯度高达99.9999999%的硅,它是一种我们称为多晶或者多晶硅(polysilicon)的晶体结构。

氢气还原三氯硅烷反应方程式

晶体和非晶体

材料中原子的组织结构是导致材料不同的一种方式,有些材料,例如硅和锗,原子在整个材料里重复排列或者非常固定的结构,我们将此类材料称为晶体(crystal)。原子没有固定周期性排列的材料称之为非晶体或者无定形(amorphous),塑料局势无定型材料。

对于晶体材料实际上可能有两个级别的原子组织结构,第一个是单个原子的组织结构,晶体里的原子排列为晶胞(unit cell)结构,晶胞结构在晶体里到处重复。另一个涉及晶胞结构的术语是晶格(lattice),晶体材料具有特定的晶格结构,并且原子位于晶格结构的特定点。在晶胞里原子数量、相对位置和原子间的结合能可以带来材料的许多特性,每个晶体材料具有独一无二的晶胞。

硅晶胞具有16个原子排列成金刚石结构:

砷化镓晶体具有18个原子的闪锌矿结构:

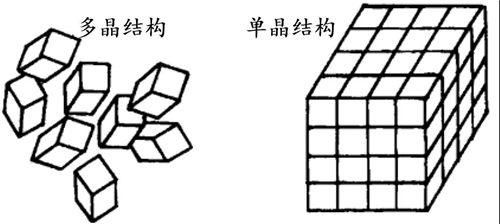

多晶和单晶

在本征半导体中,晶胞间不是规则排列的,好似方块杂乱无章地堆起来一样,每个方块代表一个晶胞,我们称之为多晶结构;当晶胞整洁而有规则地排列时,我们称其具有单晶结构。

单晶结构的材料相对于多晶结构来说具有更一致和更可预测的性质,单晶结构允许在半导体里一致和可预测性的电子流动,所以单晶结构是半导体器件所需的。

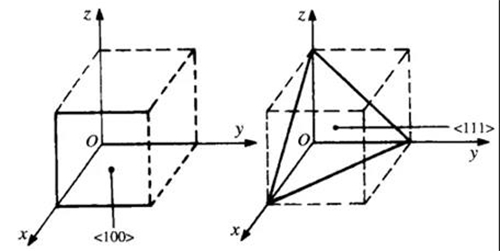

晶体定向

对于一个晶圆,除了要单晶结构,还需要有特定的晶向(crystal orientation)。在垂直平面或者角对角切割可以得到不同的平面,不同的原子数以及不同的原子间结合能,每个平面具有不同的化学、电学和物理特性。晶面一般通过一系列称为密勒指数的三个数字组合来表示,在硅晶圆中常使用的晶向<100>和<111>:

一般<100>晶向的晶圆被用来制造MOS器件,而<111>晶向的晶圆被用来制造双极型器件。

晶体生长

半导体晶圆是从晶棒上切割得来,而晶棒是从大块具有多晶结构和未掺杂的本征半导体生长得来。设定正确的定向和适量的N型或者P型掺杂,将多晶块转变成一个大单晶的过程我们称之为晶体生长。晶体生长的方法大致有:直拉法和区熔法。

直拉法(CZ)

设备主体为一个石英坩埚,由带射频波的线圈环绕来加热,或者由电流加热器加热。首先将多晶和掺杂物加热到液态,接着将籽晶安置到刚接触到液面,籽晶是具有和所需晶体相同晶向的小晶体,可由化学气相的技术制造,实际应用中可拿之前生长的单晶重复使用。

当籽晶从熔融物中慢慢上升时,晶体生长开始了,籽晶和熔融物间的表面张力致使一层熔融物的薄膜附着到籽晶上然后冷却。在冷却过程中,在熔化的半导体材料的原子定向到籽晶一样的晶体结构,籽晶的定向在生长的晶体中传播。在熔融物中的掺杂原子进入生长的晶体中,生成N型或者P型晶体。

为了实现均匀掺杂、完美晶体和直径控制,籽晶和坩埚在整个晶体生长过程中以相反的方向旋转,工艺控制需要一套复杂的反馈系统,综合转速、拉速及熔融物温度参数。

拉晶分为三个阶段,开始形成一薄层头部、接着等径生长、最后收尾,直拉法能够生长出几英尺长和直径达到12英寸或者更大的晶棒。

液体掩盖直拉法(LEC):其和上述的直拉法一样,只不过其是用来生长砷化镓晶体。由于熔融物中的砷具有挥发性,在晶体生长过程中挥发出的砷会造成不均匀的晶体。有两种解决办法,一个是给单晶炉加压来抑制砷的挥发,另一个就是在熔融物表面加上一层氧化硼(B2O3)来抑制砷的挥发。

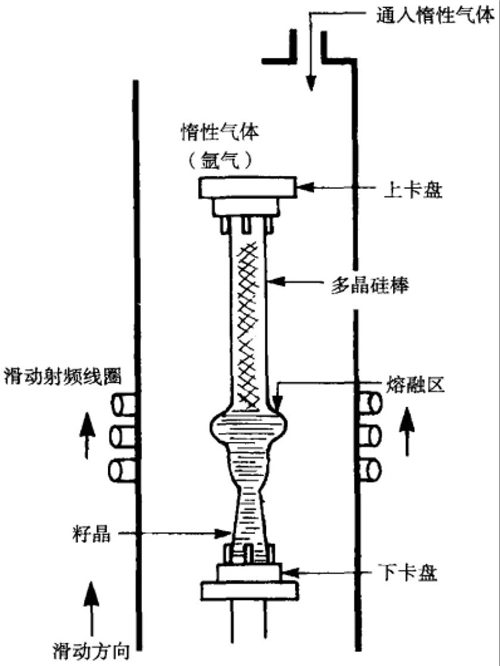

区熔法

区熔法晶体生长是早期发展起来的几种工艺之一,仍在一些特殊需求中使用。直拉法的一个缺点是坩埚中的氧进入到晶体中,对于有些器件高浓度的氧是不能接受的,此时可以用区熔法来获得低的氧含量。

区熔法晶体生长需要一根多晶棒和浇铸在模具中的掺杂物。籽晶融合到棒的一端,夹持器装在单晶炉中,当高频线圈加热多晶棒和籽晶的界面时,多晶到单晶的转变开始了。线圈沿着多晶棒的轴移动,将多晶棒加热到液相,在每一个熔融区,原子排列成末端籽晶的方向,这样整个棒以开始籽晶的定向转变成一个单晶。

晶体缺陷

晶体是不完美的,我们一般称之为晶体缺陷,在半导体器件中,晶体缺陷会引起有害的漏电流,可能会阻止器件的正常工作。晶体缺陷大致分为点缺陷、位错和原生缺陷。

点缺陷

来源有两类,一类来源是由晶体中杂质原子挤压晶体结构引起应力所致;一类来源于空位,在这种情况下,有某个原子在晶体结构的位置上缺失了。

位错

位错是在单晶中一组晶胞排错位置;位错在晶圆中发生是由于晶体生长条件和晶体内的晶格应力,也可能是由于制造过程中的物理损坏。碎片或崩边成为晶格应力的交点会产生一条位错线,随着后面的高温工艺扩展到晶圆内部。位错可以通过一种特殊腐蚀手段显示出来,典型的晶圆具有200~1000的位错密度。

原生缺陷

在晶体生长中,一定的条件会导致结构缺陷,有一种缺陷叫滑移,即沿着晶体平面产生的晶体滑移;另一种叫孪晶,即同一界面生长出两种不同方向晶体的情形。这两种缺陷都是造成晶体报废的主要原因。

晶圆处理

截断

晶体从单晶炉里出来之后,第一步就是截掉头尾。

直径滚磨

在晶体生长过程中,整个晶体长度中是有偏差的,晶圆制造过程中有各种各样的晶圆固定器和自动设备,需要严格的直径控制以减少晶圆翘曲和破碎。直径滚磨是在一个无中心的滚磨机上进行的机械操作。

晶体定向、电导率和电阻率检查

要确保晶体是否达到定向和电阻率的规格要求。晶体定向是由X射线衍射或者平行光衍射来确定的,晶体的一端被腐蚀或抛光来去除损伤层,再将晶体安放到衍射仪上,X涉嫌或平行光反射晶体表面到成像板上,从而可以看到晶体的晶向。晶棒黏放在一个切割块上来保证晶圆从晶体正确的晶向切割。

由于晶体是经过掺杂的,一个重要的电学性能检查是导电类型(N型或者P型),以保证使用了正确的掺杂物。而进入晶体的掺杂物数量由电阻率测量来确定。

滚磨定向

一旦晶体在切割块上定好晶向,就沿着轴滚磨出一个参考面,这个参考面将会在每个晶圆上出现,称之为主参考面。对于更大直径的晶圆,在晶体上磨出一个槽用来标识晶圆的晶向,有些情况下在晶体上磨出一个简单的凹槽来作为生产晶向的定位。

切片

用有金刚石涂层的内圆刀片把晶圆从晶棒上切下来,这些刀片是中心有圆孔的薄圆钢片。对于大直径的晶圆使用线切割可以保证小锥度的平整表面和最少量的刀口损失。

磨片

半导体晶圆的表面要规则没有切割损伤,并且要平整,平整度是小尺寸图片绝对必须的条件,先进的光刻工艺把所需的图案投影到晶圆表面,如果表面不平整,将会发生扭曲。

为了保证晶圆的平整度,一般分为磨片和化学机械抛光,磨片的主要目的是为了去除切片工艺残留的表面损伤。化学机械抛光是以碱性抛光液在晶圆表面形成一层薄的二氧化硅,抛光垫以持续的机械摩擦来去除氧化物,这样晶圆表面的高点被除掉,直到获得特别平整的表面。

背面处理

在许多情况下,晶圆的正面经过充分的化学机械抛光,而背面留下粗糙或者腐蚀到光亮的外观。对于某些器件的使用,背面可能会收到特殊的处理而导致缺陷,我们称之为背损伤,背损伤产生位错的生长辐射进入晶圆,这些位错现象属于陷阱,会俘获制造工艺中引入的可移动金属离子污染,我们将俘获的过程叫吸杂。一般背面处理技术有背面喷沙,背面多晶层或氮化硅的沉淀等。

边缘倒角和抛光

边缘倒角是使晶圆边缘圆滑的机械工艺,应用化学抛光进一步加工边缘,尽可能减少制造中的边缘崩边和损伤,边缘崩边和损伤会导致碎片或成为位错线的核心。

晶圆在包装之前,还需要进行最终的评估,然后进行表层氧化防止运输过程中的损伤和污染,最后进行包装。