封装外形迎新纪元,英飞凌顶部散热封装技术已入选JEDEC标准

2023-04-27

作者:王洁

来源:电子技术应用

随着低碳化和数字化的发展,电源管理技术呈现新的发展趋势,提高效率、减轻设备重量、提高功率密度以及为电动汽车提高续航里程,成为人们日常关心的共同话题,各大半导体厂商也在减少能耗、提高能效方面不遗余力,希望做出自身的贡献。

半导体行业在过去相当长时间内,芯片技术的演进一直以来主导着行业的发展,例如在数字化方向工艺节点的技术演进,对于功率半导体而言则是在晶圆部分不断地缩小芯片尺寸、实现更低的导通阻抗。所以,封装技术无疑是推进研发进展的突破口。

英飞凌科技电源与传感系统事业部大中华区应用市场总监 程文涛先生(图源:英飞凌公司)

英飞凌科技电源与传感系统事业部大中华区应用市场总监程文涛先生指出:“技术创新与封装创新相结合,才能为电动汽车的关键发展趋势提供助力。”

以硅基半导体为例,高压超结硅功率器件的FOM值基本已经达到了物理极限,在此情况下要想继续降低导通阻抗或者是实现更高的能效,封装技术是继续把硅的功率发挥到极致的必经之路。不仅是硅基半导体,现在大热的宽禁带半导体SiC/GaN也需要仰仗新的封装技术。

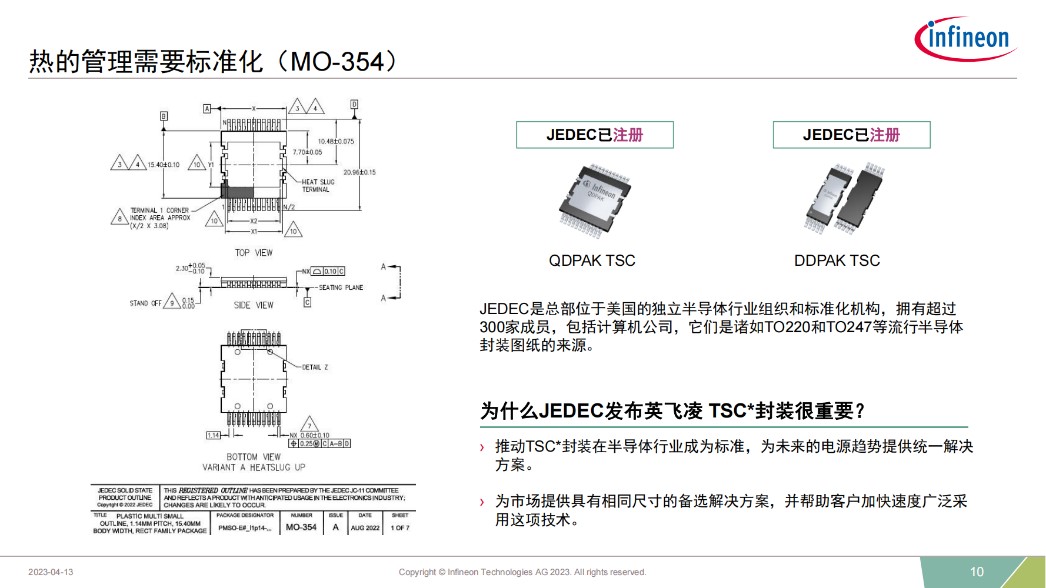

日前,英飞凌宣布其适用于高压MOSFET 的 QDPAK 和 DDPAK 顶部散热 (TSC) 封装技术已成功注册为 JEDEC 标准,有助于OEM 厂商在市场中创造差异化的产品,并将功率密度提升至更高水准,以支持各种应用。

顶部散热(TSC)封装技术的优势

英飞凌此次发布的顶部散热(TSC)封装技术包括QDPAK和DDPAK两款。相比DPAK(TO-252)封装, QDPAK相当于4个并排的DPAK,DDPAK则是相当于2个DPAK并排在一起。TSC封装技术可助力实现更大功率、更高密度设计和更高效率:

·满足更大功率需求:优化利用电路板空间,采用开尔文源极连接,减少源极寄生电感;

·提高功率密度:顶部散热可实现最高电路板利用率;

·提高效率: 经优化的结构具有低电阻和超低寄生电感,可实现更高效率;

·减轻重量:综合优化散热和发热,有助于打造更小巧的外壳,从而减少用料,减轻重量。

(图源:英飞凌公司)

TSC封装技术具体能解决什么问题呢?程文涛概括道:“从制造方面来看,这两大顶部散热封装技术能够带来最大的益处在于:高度优化了生产工艺,让整个装配过程步骤变少,自动化制造流程更简洁,最终在下游厂商端实现包括PCB数量、层级和板间连接器用量减少,带来装配及整体系统成本大幅降低。”

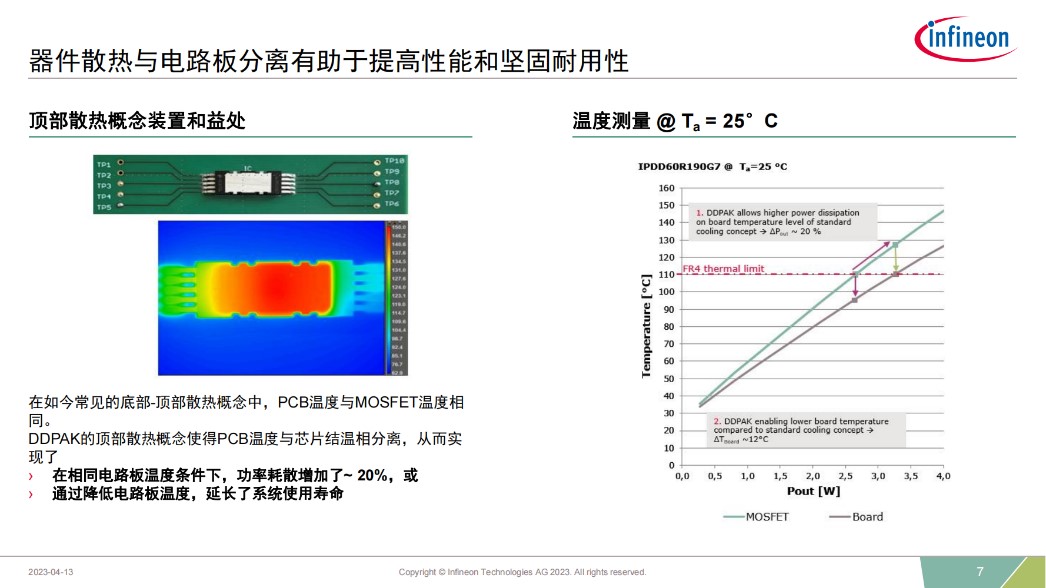

顶部散热封装技术在热管理上具有优势。电源应用电路板的热设计中需要尽可能降低系统热阻(Rthja),同时实现最高结温(Tj)。这意味着最大限度地增加流入散热片的热量,同时最大限度地减少流入印刷电路板(PCB)的热量。

10年前,在功率半导体行业,千瓦及以上的大功率应用基本上是插件封装技术为主导,譬如TO247和TO220封装,这些插件封装技术能使工程师最大限度地利用外加的散热片,非常高效地将芯片内部产生的热量散出芯片之外。

随着4G、5G宏基站等应用对功率密度的要求,芯片越做越小,要用更少的独立散热片,同时还需要把更多的热量均匀地散发到整个设备以外。所以以上需求成为两个互相矛盾的存在,近5年来,这个矛盾愈加凸显。

“我们经过了很长一段时间与下游客户以及处于行业领导地位的客户和工程师讨论,最后达成了一个共识,就是顶部散热是这个矛盾的解决途径。” 程文涛表示。

(图源:英飞凌公司)

贴片化是从带独立散热片的插件封装走向更高功率散热的第一步。一般贴片封装的散热主要是靠芯片底部跟PCB(印刷电路板)之间的接触,利用PCB铜箔把芯片产生的热量传导出去。目前常用的PCB采用FR4材质,FR4材质的最高温度上限在110度左右。在更高的功率设计中,底部散热封装无法通过贴片和PCB之间结合均匀地把更多热量散出去,导致这种散热方式走到了瓶颈。

英飞凌研发的顶部散热,通过在顶部增加一个薄薄的散热片,使得PCB温度与芯片结温相分离,从而实现了在相同电路板温度条件下,功率耗散增加了大约20%,而且通过降低电路板温度,延长了系统使用寿命。

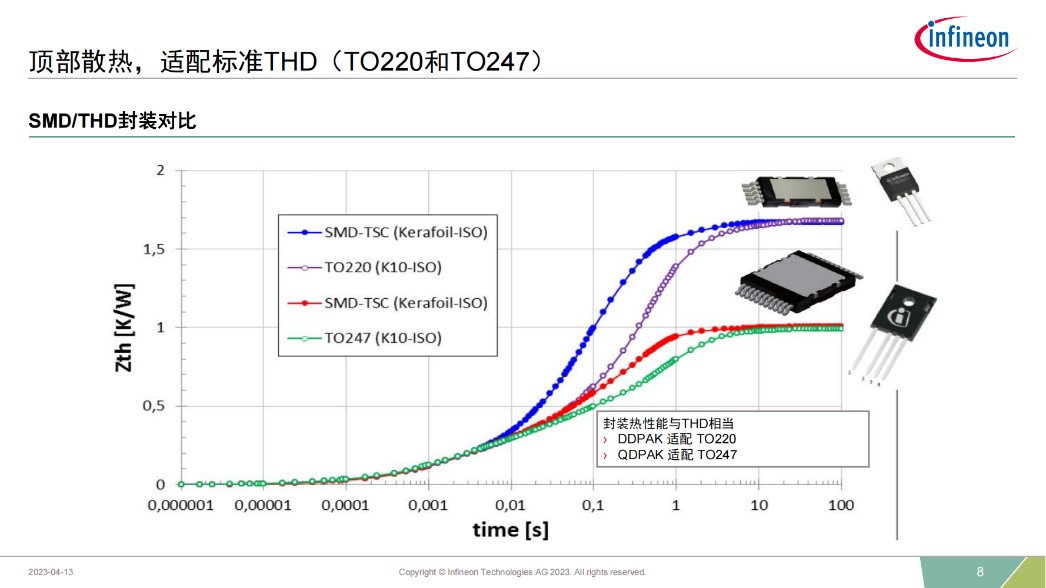

SMD/THD封装对比(图源:英飞凌公司)

在温度稳定之后,QDPAK和DDPAK的散热能力与TO220和TO247的散热能力实现了对等。

两款顶部散热封装技术已注册为JEDEC标准

JEDEC是一个制定半导体器件标准的全球性行业组织,成员包括全球各地的半导体制造商、芯片设计师、系统供应商等,其制定的标准被广泛应用于整个半导体产业,包括出厂测试、产品标识、器件封装、环境试验以及安全性和可靠性测试等方面。这些标准的使用可以提高制造商之间的互操作性、可靠性和通用性,从而降低成本并提高效率。

(图源:英飞凌公司)

程文涛表示,功率半导体业界不成文的规定,“任何一家厂商选定一款功率半导体时,至少要有一个备选方案,也就是Second Source,理想的情况是有三四种备选方案。”

JEDEC标准目前在半导体行业中是一个公认的标准,而且这是免费的,在JEDEC标准得到了注册和认证之后,其它的厂商可以免费从JEDEC标准组织里面下载这些标准。

由于已经兼容业界通行的尺寸、安规,因此为产品做推广的时候会比较方便。另外JEDEC标准组织也让行业里的一些创新的想法能够很快推行。得益于能够在JEDEC标准组织里面得到注册,顶部散热封装技术在过去几年发展越来越快,也促进了半导体行业的发展。

“就目前而言,英飞凌在功率半导体封装领域是锐意进取的,英飞凌一直担任着很重要的角色。在这个过程里, JEDEC标准组织也是一个非常重要的存在,英飞凌经常会与JEDEC标准组织进行非常积极的互动,能够尽快地让英飞凌创新的封装技术在JEDEC标准组织里面和行业里面推广开来。” 程文涛表示。

QDPAK和DDPAK封装设计的成功注册将推动市场更广泛地采用 TSC 技术以取代 TO247 和 TO220插件封装技术,此项新 JEDEC 注册封装系列将成为高压工业和汽车应用过渡至下一代平台中顶部散热设计的重要推手。

(图源:英飞凌公司)

适用于高压( HV) 与低压( LV) 器件的 QDPAK 和 DDPAK SMD TSC 封装采用 2.3 mm标准厚度。英飞凌在研究行业中贴片各种封装尺寸后,在大部分的非顶部散热以及顶部散热的封装共存的情况下,选择了2.3 mm,这样的厚度能够让足够多的器件并存在同一块PCB板上。

程文涛表示:“希望通过这次跟JEDEC标准组织的互动,能够使2.3 mm成为业界通行的厚度。”

应用场景

可以说顶部散热方式覆盖的功率段范围相当广泛。而英飞凌提供的这类顶部带铜箔的顶部散热封装在功率约为200-300W的应用场景中,就开始凸显其价值了,采用该封装方式,可以实现取消独立散热片,或替代插件器件;而一般功率在1000W时,顶部带裸铜的顶部散热封装就是一个必选项。目前,英飞凌的头部客户最积极采用顶部散热封装技术主要集中在数据中心、通信应用,乃至在对储能要求更加便携、更加高功率密度的情形下,顶部散热这种贴片形式的占比是越来越高。

新能源汽车也是一个重要的应用场景,目前为了满足电动汽车的设计要求,业界在不断增加功率半导体能效的同时,还致力于减少它所占用的PCB面积,这时候对功率密度的要求也很高。顶部散热能够帮助工程师在设计新能源汽车时,把更多空间留给电池动力部分。

程文涛总结道:“但凡是需要体积小、重量轻、功率密度高、效率高的产品,顶部散热封装技术都非常受欢迎。”