永磁直流电动机虚拟测试系统转速采集模块的开发

2009-03-06

作者:杨 静 魏振忠 刘向群

摘 要: 永磁直流电动机虚拟测试系统可以获得直流电动机有关的机电参数,从而对永磁直流电动机进行多功能测试。为达到系统测试精度,要求数据采集器具有很高的精度。主要阐述了数据采集器中电动机转速测量电路原理及实现,并对其精度做了具体分析,最后通过实验进行了验证。

关键词: 虚拟测试系统 直流电动机 采集精度

虚拟仪器是计算机测试仪器发展的结果。一般来说,它由计算机、一组硬件和软件组成。硬件解决信号的输入和输出,软件完成数据处理、应用理论实现及系统控制功能。用户通过操作计算机图形面板,即可控制计算机虚拟仪器的运行,完成全部测试功能。

永磁直流电动机虚拟测试系统主要通过系统辩识理论获得电机的动静态参数,并测定全部动静态特性,以及有关电机的多种物理量。同时,根据动静态参数的变化,可以在一定程度上对电动机进行故障检测和诊断。

根据测试系统的要求,需要采集电动机的电压(输入量)、电流和转速(输出量)等状态参数,数据采集的精度和速度将直接影响到电动机有关参数、特性测定以及故障检测与诊断的准确性、快速性和可靠性。由于转速是电动机模型中极为重要的状态参数,它的测量精确与否对辩识结果的精度影响较大。因此转速采集模块的研制在整个系统中占有极其重要的地位,提高该部分的精度和速度以满足系统要求是非常必要的。

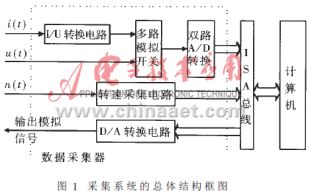

1 数据采集器的总体结构

本采集器的总体结构如图1所示,主要由功率驱动部分和数据采集部分组成,由计算机来控制。数据采集部分是一块内置于计算机(386XT以上机型)扩展槽内的数据采集板,该采集板采用ISA总线可进行16位数据传输,电流与电压的采集采用双路A/D转换,提高了数据采集的速度并保证了数据采集的同时性。采集信号中,电压u(t)和电流i(t)以模拟信号方式输入;转速n(t)以数字频率信号方式输入。

2 转速采集方法及电路实现

转速采集模块采用数字式转速测量方法,转速信号由频率式转速传感器——圆光栅编码器产生,它将转速转换成电脉冲信号,经过放大整形后,获得相同频率的方波信号,通过测量方波的频率f或周期T,测得转速的大小。

2.1常用数字式转速测量方法比较

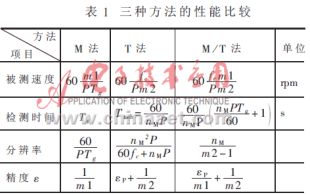

目前,常用的数字式转速测量方法主要有三种,分别是M法(频率法)、T法(周期法)、M/T法(频率/周期法)。M法是在既定的检测时间内,测量所产生的转速脉冲信号的个数来确定转速;T法是测量相邻两个转速脉冲信号的时间来确定转速;M/T法是同时测量检测时间和在此时间内的转速脉冲信号的个数来确定转速。三种方法的各项性能比较如表1。

表1中,m1、m2:检测时间间隔内的脉冲计数值(分别对应M、T法);T为规定的检测时间间隔;P为圆光栅编码器每转一圈发出的转速脉冲信号的个数;fc为T法中已知频率值(填充被测频率相邻两个脉冲的间隔);nM是电机每分钟的转速;Ttach为圆光栅测速脉冲周期;εp是圆光栅编码器的制造误差。

由表1可知:(1)从测速精度来看,若要求高精度测速,M法中应计数值m1较大,当检测时间Tg选定后(一般不应过长,以保证测量条件不变且速度快,实现测量快速性),只有被测转速nm较高或圆光栅编码器每转一圈发出的转速脉冲信号个数P较多,才能使m1较大。对于P给定情况,只有nM大时,m1才大。可见M法适于高速测量。经类似分析可知T法适于低速测量,考虑高速和低速时的综合性能M/T法最好。

(2)从检测时间来看,M法的检测时间与转速无关,T法的检测时间随着转速的增加而减小,M/T法如果牺牲一点分辨率,则可以使检测时间与M法几乎相同。因此,从综合效果看M/T法是较好的测速方法。根据M法和M/T法的工作原理,实现了两种转速测量方法并对测量效果进行了比较。

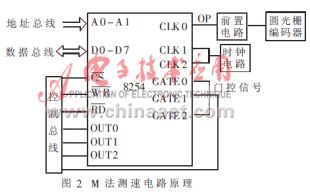

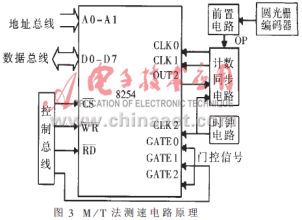

2.2 M法和M/T法测速的电路实现

转速测量电路是由通用可编程定时/计数器8254及其辅助电路组成。8254内部有三个相同的独立16位计数器(COUNT0、COUNT1、COUNT2)。每个计数器都有自己的时钟输入CLK、计数器输出OUT和门控信号GATE,通过编程设置工作方式。当GATE端为高电平时,允许计数;当GATE端为低电平时,禁止计数。

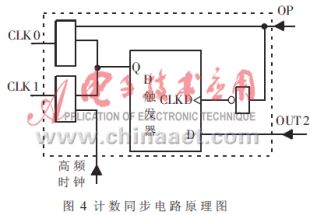

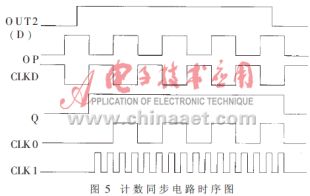

M法和M/T法的测速电路原理分别如图2和图3所示。图中时钟电路提供由高频晶振产生的时钟信号,用来给定采样周期以及转速检测时间。前置电路对输入转速信号进行放大和波形整理。图2中,COUNT0对转速信号计数;同时COUNT1和COUNT2均对时钟信号计数,而COUNT1用来测量转速检测时间,COUNT2则用来控制采样周期。每个采样周期转速采样一次。图3中,在采样周期信号和转速脉冲信号的控制下,计数同步对转速脉冲信号和时钟信号进行同步处理,然后COUNT0和COUNT1对同步处理后转速脉冲信号和时钟信号分别计数,此时的COUNT2不仅用来控制采样周期,还与转速脉冲信号共同作用控制COUNT0和COUNT1的计数起止时刻。计数同步电路电路由D触发器和基本门电路构成,图4是计数同步电理图。电路的工作时序如图5所示(其中OP是转速脉冲信号)。

2.3 M法和M/T法测速的误差比较及精度分析

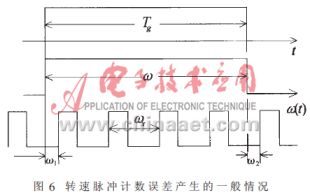

在采用M法测量转速的脉冲频率信号时,由于控制计数启止闸门信号的开启时间和停止时间与转速脉冲信号之间的时间关系是不相关的,故它们在时间轴上的相对位置完全是随机的,因此在相同的闸门启止时间内,计数器计得的数据可能不同,造成计数值的误差一个采样周期内在-1~+1之间分布,极端情况为-1和+1,形成所谓的±1误差。图6是转速计数误差产生的一般情况。以下分析均不考虑圆光栅编码器的制造误差εp。

根据图2知,图6中的闸门信号由COUNT2产生,闸门启止时间为Tg,Tg时间间隔内被测对象如电机转过的角度为ω(rad),计数信号为转速脉冲信号,每个转速脉冲代表被测对象转过了ωx=2π/P(rad),ω1为闸门开启时刻至第一个脉冲前沿被测对象转过的角度,ω2为闸门关闭时刻至下一个脉冲前沿被测对象转过的角度,设计数值为m1(m1是整数),计数误差为△m1,为了减少计数相对误差△m1/ml的影响,m1应该很大,为了便于画图,图中m1取4。由图6可见:

由图5,在采用M/T法测转速时,通过计数同步电路的处理产生闸门信号Q,闸门信号Q的时间是通过整数个转速脉冲信号的时间,一个计数器对转速脉冲信号计数,设计数值为m1,另一个计数器对高频时钟信号(频率为fCLK)计数以测量闸门时间,设计数值为m3,显然此处在闸门时间内,电机转过的角度ω=m1·ωx=m1·![]() ,而在测量闸门时间时,对高频时钟信号的计数也存在±1误差。设计数误差为△m3,|△m3|≤1。那么实际转速为:

,而在测量闸门时间时,对高频时钟信号的计数也存在±1误差。设计数误差为△m3,|△m3|≤1。那么实际转速为:

若两种测速方法具有相同的闸门开启时间Tg,由于时钟信号的频率fCLK远高于转速脉冲信号的频率![]() ,两种方法的计数值相比m1<<m3,从而εM>>εM/T。例如在Tg=0.5ms,P=2000,fCLK=8MHz,nM=600rpm的情况下:

,两种方法的计数值相比m1<<m3,从而εM>>εM/T。例如在Tg=0.5ms,P=2000,fCLK=8MHz,nM=600rpm的情况下:

可见,M/T法的测量精度远高于M法的测量精度。

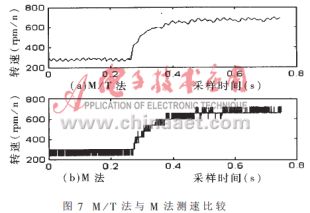

图7是先给电动机加同一电压,工作稳定后,再给电动机加同一阶跃,让其工作到另一稳态,分别采用M/T法和M法测得此电动机转速并绘制的转速-时间曲线。从图中可看出,虽然两种方法测得的转速平均值基本相同,但M法测量得到的转速曲线(b)由于有转速脉冲的±1误差,影响较大,转速的失真很明显;而M/T法测量得到的转速(a)尽管有高频时钟脉冲的±1的误差,因其很小,影响可以忽略,出现的小波动是由电机旋转过程中电刷经过换向器换向时引起的,这正反映了电动机的实际转速情况。

以上分析和实验均显示M/T法的测量精度明显高于M法的测量精度,而且电路实现简便,测量范围广,精度高。

通过理论分析及实验验证比较,选用了恰当的转速测量方法并精心设计了转速采集电路,提高了转速采集精度,与此同时采用了精度高、适用范围广的电流电压测量电路,进而提高了数据采集器的整体精度,在此基础上,利用电动机的数学模型和系统辩识方法进行数据处理,使系统综合误差在3.0%左右(包括硬件测量误差、电动机模型近似误差、软件算法的数据处理误差等),从而达到永磁直流电动机虚拟测试系统的性能要求。

参考文献

1 李颂伦.电气测试技术.西安:西北工业大学出版社,1992;9

2 MAXIM 公司. DATA BOOK.1996

3 刘晓明,刘宗行,郭珂.一种全数字新型高精度频率测量方法.电子测量技术, 1997;3

4 刘乐善,叶集忠,叶永坚.微型计算机接口技术原理及应用.武汉:华中理工大学出版社,1995;10