1.应用背景

某钢铁企业下属矿山、烧结、焦化、炼铁、炼钢、轧钢、动力、运输等10个钢铁主体生产厂,12个辅线单位。为了适用不断变化的市场需求,及时调整生产策略,通过能源中心建设,依托EMS管理系统,对能源生产、能源管理、能源调度进行扁平的一体化管理,统一煤气调度、优化煤气平衡、减少煤气放散、提高环保质量、降低吨钢能耗、提高劳动生产率和能源管理水平,使能源管理由事后的、粗放管理模式向事前的、精细化管理模式转变,实现能源的稳定、安全、高效生产,形成适用于大型钢铁企业的能源在线监测、能效分析平台和企业级能源优化系统,实现节能降耗的技术提升和创新,显著降低了企业的能耗。

2.系统说明

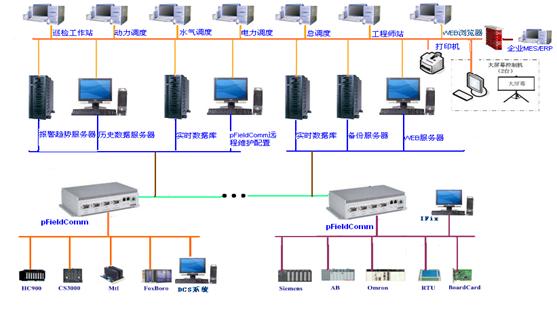

典型能源系统架构包括能源调度管理中心、通讯网络、远程数据采集单元等三级物理结构,符合基于基础自动化向信息化建设发展的原则。其中能源调度管理中心对能源系统采用分散控制和集中管理,使运行管理和调整决策建立在可靠的过程信息之上,从而减少管理控制环节,提高工作效率,实现“数字化”的能源输配及平衡。建立客观能源消耗评价体系为进一步对能源数据进行挖掘、分析、加工和处理提供条件;通讯网路层采用工业级以太网交换机,建立分区域的冗余环网,环与环之间采用耦合拓扑结构进行连接,从而建立高可靠专有的能源数据采集通讯网络;远程数据采集单元以网关数据采集站为核心,通过数据采集、通讯、协议转换等技术手段,将能源介质参数的采集与生产控制系统隔离,它对下连接现场控制层,对上通过网络提供连续、真实、可靠的数据依据,,它不仅负责现场控制设备的实时数据采集,而且在系统中起到上传下达的重要作用是整个生产管理系统的基础。

该企业各厂区地理位置比较分散,监控的设备种类繁多主要设备有Modicon Quatumm PLC系统Siemens S7-200、Siemens S7-300、SiemensS7-400、GE VersaMax PLC系统、GE 90-30 PLC系统GE 90-70 PLC系统、AB PLC5、AB ControlLogix5000系统、okogawa的CS1000、CS3000系统、 ABB AC800M DCS系统等。产品涉及厂家多,协议多样化。因此造成基础能源数据的采集比较困难。

3.解决方案

该企业为了解决信息集成中由于各信息化软件系统、控制及数据采集设备通讯协议不一致、造成系统通讯连接和数据交换成本加大的困难。采用了力控华康pFieldComm网关服务器,消除了“信息孤岛”。

力控华康pFieldComm系列工业通讯网关采用高性能的嵌入式计算平台,服务内核软件可运行于桌面操作系统或嵌入式操作系统中,是一个脱离于具体硬件设备接口的通讯服务平台,该系统拥有高性能的实时数据库系统(原型为Unix下标准C开发),具有多种通讯采集和转发规约库。可以实现采集多个不同子系统的数据,进行数据集中汇总、分类和预处理,可以简化系统中异种协议的转换和系统联网过程,异种协议容易接入并可转换为标准协议(如OPC方式)与其它系统联网。

力控华康pFieldComm支持对多个上级调度等平台系统进行数据转发与上传。可作为分布式数据采集装置、工业协议转换网关、电力通讯服务器或通讯前置机等使用,同时实现了多个互联子系统之间的物理级安全隔离,同时结合了软件和网络安全技术、远程组态技术,使得系统更加稳定、易于使用和维护。

4.总结

该钢厂能源管理系统(EMS)通过力控华康pFieldComm将设备种类繁多、协议多样的数据进行整合实现了能源系统分散的数据采集和控制、集中的管理调度和能源供需平衡以及能源预测,为在生产全过程中较好地实现节能、降耗和环保的目标创造条件。即对生产能源数据进行采集、加工、分析,处理以实现对能源设备能源实绩、能源计划、能源平衡、能源预测等全方位的监控和管理功能,达到企业节能增效的目的。