音频功率放大器" src="http://files.chinaaet.com/images/20111012/78e59686-c1b5-47f6-9786-4ad2e9c3c7b3.jpg" />

整机图:

半年前就开始计划制作3886功放,之后又把前级定为6N2,从整个计划,到原理图选择绘制,PCB、电子、结构制作,整机调试安装,终于在近日完成,工作繁忙也是造成制作周期延长的重要原因;东西做好了,当然要和大家一起分享。

采用的电路都是大家很熟悉的,在此不多叙说,看图自然就明白了。

电子部分制作——

一、6N2前级

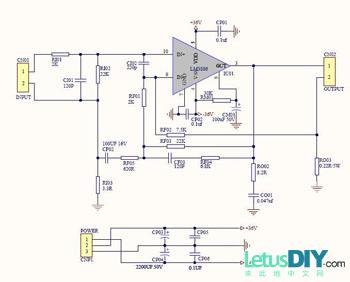

原理图选用“无胆”的图纸,如下:

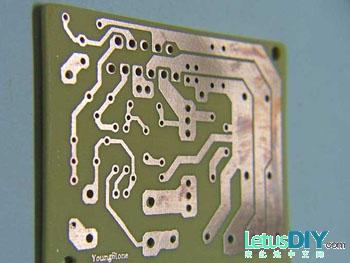

PCB自己绘制,并用热转印制作PCB板(PCB制作过程将在3886部分细述):

前级制作完成,电容电阻都是使用极普通的料,特别是耦合输出电容,先使用最普通的CBB代替的

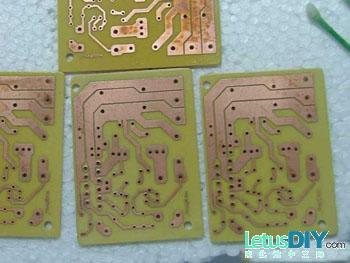

二、LM3886后级

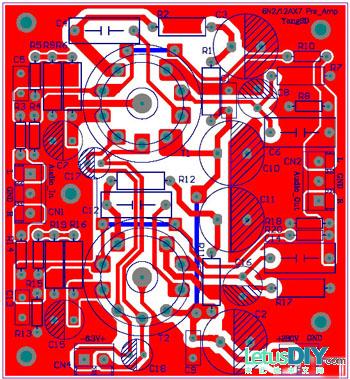

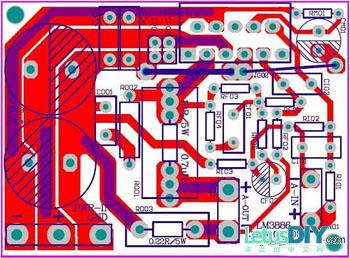

电路采用吴刚的动态反馈电路,之前和NS公司标准电路对比,发现自己比较喜欢前者,所以采用,同样是自己制作PCB,下面按图叙说制作过程

1。绘制原理图(本人使用AD6-Altium Designer6,即Protel DXP的更新版本)

2.PCB LAYOUT,采用单声道设计,这样制作方便灵活

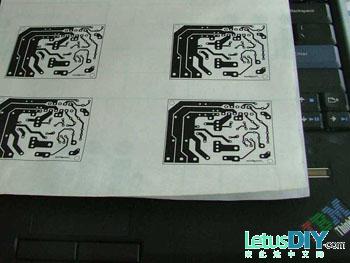

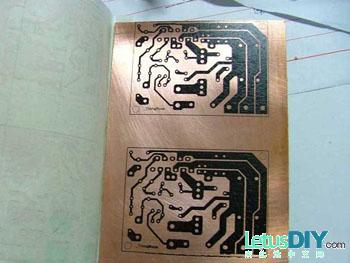

3。将PCB图纸打印在热转印纸上(本人使用普通的不干胶纸衬底)

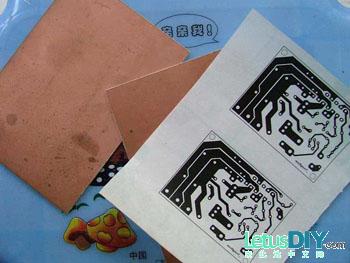

4。准备好覆铜板

5.开始热转印,因为板子比较小,使用电熨斗来完成,好用,

6.五六分钟后,转印完成,把它放到一边凉快去,。。

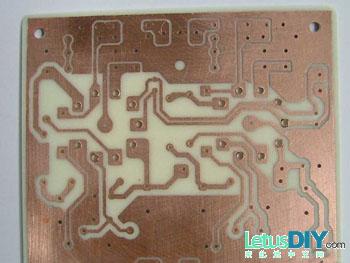

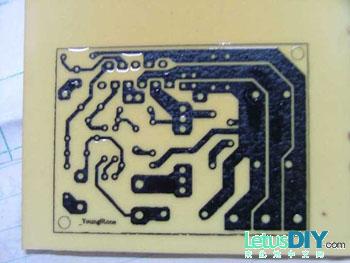

7. 冷却后,小心除去转印纸,效果还算满意

8.腐蚀,使用fecl3溶液,注意保护环境

9.几分钟后,腐蚀完成(具体需要的时间和FECL3溶液的浓度,温度,PCB大小,覆铜的质量都有关系,只要看到不需要铜的地方都没有了,那就OK,)打捞起来,清洗干净

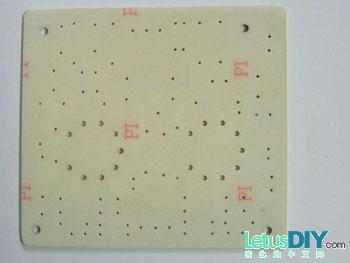

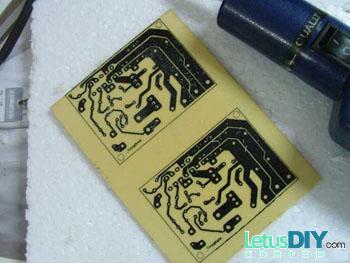

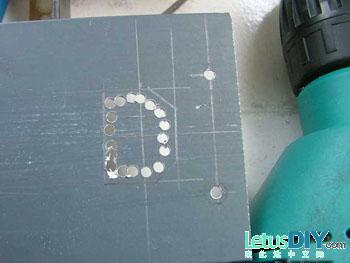

10.钻孔,没有台钻,使用小电钻+手电钻。。

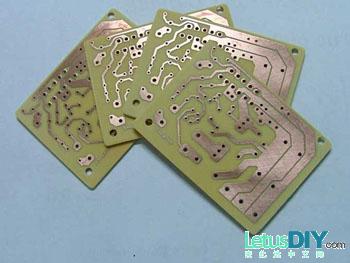

11.钻孔完成后,将PCB裁切成需要的大小,边角打磨平整

12.一边用水冲洗,一边用砂纸打磨干净(我使用的是刷碗的纱布,不容易损坏铜皮),,注意节约用水

13.涂抹松香酒精溶液,注意要使用无水酒精; 可以防止PCB快速氧化,又有助于焊接。。。

14. PCB制作完成。。。 ;可以开始焊接,,尽量不要用说触碰PCB的铜皮部分,减少氧化机会

——结构机箱部分制作——

之前也自己做过机箱,感觉累;这次本来想买成品机箱,但是找了一下周围市场,没有自己满意的,要不价格贵,要不样子不喜欢,SO,干脆自己做。..

和电子部分一样,,按图片来叙述制作方法:

1.材料选取,和上次一样,选用铝合金方通+角铝,但是这次用了比较厚的,毕竟机器重量不轻。。

2. 按照机箱前后左右侧板的长度下料:

3. 将方通锯开,本人的工具是手工小钢锯

4.打磨平整

5.倒角,将两片侧板的连接处45度切割倒角

为了赶时间,没有做很精确,因为不影响外观(盖上盖子就看不到了

6. 在要开孔的地方画线标注;

电源接口处:

RCA,接线端子处:

电位器,电源开关,LED指示灯,,等处

7. 开孔,使用比较原始的方法,用电钻,先小孔,再大孔,之后上锉刀。。。

8.开孔完成

9.试装一下RCA座的大小

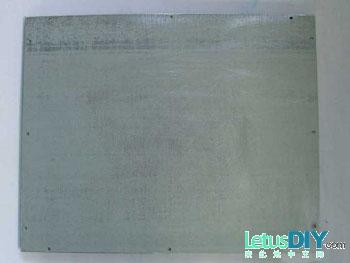

10. 底座和上盖采用1.2mm的冷板,不好加工,直接在五金店切好板,本制作中唯一求助外界的地方,花了24RMB。。

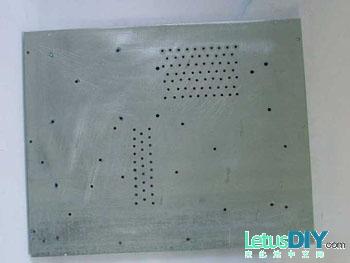

对底座进行规划,画线,钻孔

打磨好

上盖只需要开螺丝空,轻松一些

来一张开孔细节(可以装倒角螺丝,这样可以保持和上盖平齐,不过我现在没这样的螺丝。。)

——外观装饰——

DIY机箱,外表装饰是个问题,这里选用比较简单的方法:喷漆。

选了几种颜色,都觉得不满意,最后想到一句话 “别的颜色做不好,就直接做黑色,显得专业” ,所以,买了一瓶黑色的亚光自喷漆

1.全部清洗打磨干净,准备喷漆

2.喷漆中。..

3.喷漆后表面细节

4.底座散热孔图片

5.电位器孔

6.电源开关试装

——结构装配——

1.各个部件准备好

2.侧板连接方法(本来想用AB胶,但是强度不够,所以对不长拆卸的地方,使用AB胶+螺丝固定的方法,够结实)

3.还剩前面板

4.侧板安装完成

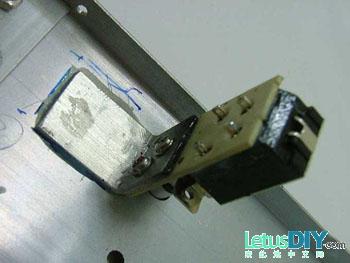

5.电源开关固定方法

6. 安装底座

7.上盖螺丝固定方法

8.按装底座螺拄

9.结构装配完成

____整机装配,调试____

1.将机箱结构整理好

2.安装RCA和输出接线柱

3.安装电源接口

4.安装各个电路模块

5.上电试机,试听,调试时间花费了一个星期多,期间修改了地线的连接,个别电子元件,6N2阳极供电添加电感等等

6.最后安装整理完成