1 引言

profibus现场总线具有开放性好、扩展性强、速度快等特点,由其构成的兼容网络系统,可应用于不同的场合。其中profibus-dp能够满足生产过程中现场级数据的可存取性,具有单元级领域的所有网络通信功能。随着网际网络与信息技术的的日渐成熟,工业界有越来越多的通信与自动化应用正逐渐形成采用以太网和tcp/ip协议作为主要通信接口的趋势。氯碱厂的氯乙稀车间的原控制系统的plc是由西门子simatic s5-135u通过开关量实现对步进炉区域的在线设备进行手动和自动控制。由于系统老化、线路繁多和抗干扰能力差等原因,近年来系统故障率很高,造成设备运行不稳定,维护困难。2007年3月对原系统进行了升级改造,主站采用s7-300plc,将profibus-dp技术和ethernet(以太网)技术结合起来,沟通了生产过程级和现场级控制设备之间及其与更高管理级之间的联系,实现在线监控、设备故障诊断及维护等,使生产处于动态控制状态中,根据现场实际情况,实时、协调组织,实现了对厂区域各车间设备简单、稳定、精确的自动控制。

2 自动控制系统的网络组成

2.1 基础控制系统

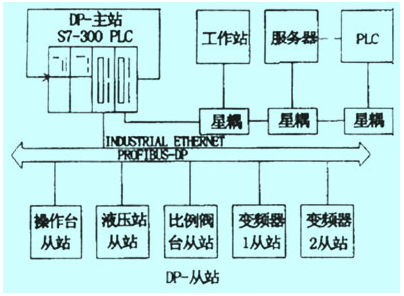

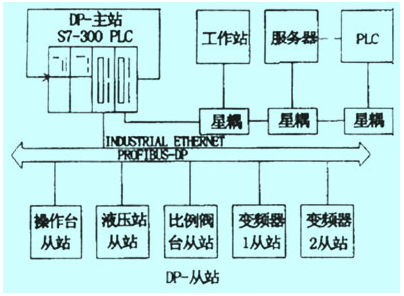

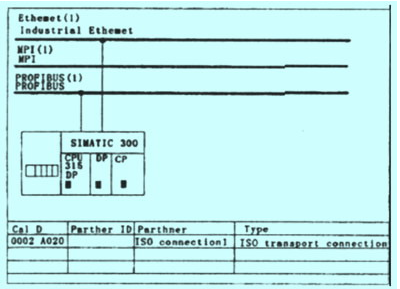

图1 网络结构图

设备控制系统网络结构参见图1。profibus-dp网络是网络集成的最底层,主要是连接现场设备,如分散式i/o、传感器、驱动器、执行器等。profibus现场总线是国际性的开放性现场总线标准,是一种符合iec61158标准和中国国家gb标准的现场总线。profibus-dp经过优化的高速、廉价的通信连接,是专门用于自动控制系统和设备及分散的i/o之间的通信网络。profibus-dp用于基础控制层的高速数据传送,主站周期地读取从站的输入信息并周期地向从站发送输出信息。数据结构见表1。

本系统选用s7-315-2dp plc处理器作为主站,符合en51070标准,提供的通信功能包括mpi、dp。远程i/o站及驱动设备(变频器)使用im153接口模板和cbp2通讯板连接到profibus-dp网上作为从站,一方面主站s7-300plc将控制数据(如辊道电机速度设定、电机的启/停信号、电机的复位信号、位移模拟量、液压泵启/ 停信号以及设备显示信号等) 发送到传动装置( 变频器) 和et200m;另一方面传动装置(变频器) 和远程i/o站的数据(如高炉转速、传运带的负荷值、故障信息、位置检测等) 通过通信传送到主站plc指定的寄存器地址。

1 引言

profibus现场总线具有开放性好、扩展性强、速度快等特点,由其构成的兼容网络系统,可应用于不同的场合。其中profibus-dp能够满足生产过程中现场级数据的可存取性,具有单元级领域的所有网络通信功能。随着网际网络与信息技术的的日渐成熟,工业界有越来越多的通信与自动化应用正逐渐形成采用以太网和tcp/ip协议作为主要通信接口的趋势。氯碱厂的氯乙稀车间的原控制系统的plc是由西门子simatic s5-135u通过开关量实现对步进炉区域的在线设备进行手动和自动控制。由于系统老化、线路繁多和抗干扰能力差等原因,近年来系统故障率很高,造成设备运行不稳定,维护困难。2007年3月对原系统进行了升级改造,主站采用s7-300plc,将profibus-dp技术和ethernet(以太网)技术结合起来,沟通了生产过程级和现场级控制设备之间及其与更高管理级之间的联系,实现在线监控、设备故障诊断及维护等,使生产处于动态控制状态中,根据现场实际情况,实时、协调组织,实现了对厂区域各车间设备简单、稳定、精确的自动控制。

2 自动控制系统的网络组成

2.1 基础控制系统

图1 网络结构图

设备控制系统网络结构参见图1。profibus-dp网络是网络集成的最底层,主要是连接现场设备,如分散式i/o、传感器、驱动器、执行器等。profibus现场总线是国际性的开放性现场总线标准,是一种符合iec61158标准和中国国家gb标准的现场总线。profibus-dp经过优化的高速、廉价的通信连接,是专门用于自动控制系统和设备及分散的i/o之间的通信网络。profibus-dp用于基础控制层的高速数据传送,主站周期地读取从站的输入信息并周期地向从站发送输出信息。数据结构见表1。

本系统选用s7-315-2dp plc处理器作为主站,符合en51070标准,提供的通信功能包括mpi、dp。远程i/o站及驱动设备(变频器)使用im153接口模板和cbp2通讯板连接到profibus-dp网上作为从站,一方面主站s7-300plc将控制数据(如辊道电机速度设定、电机的启/停信号、电机的复位信号、位移模拟量、液压泵启/ 停信号以及设备显示信号等) 发送到传动装置( 变频器) 和et200m;另一方面传动装置(变频器) 和远程i/o站的数据(如高炉转速、传运带的负荷值、故障信息、位置检测等) 通过通信传送到主站plc指定的寄存器地址。

2.2 过程监控系统

industrial ethernet是符合ieee802.3(以太网)标准的局域和单元网络,设计用于直至现场级的工业环境。industrial ethernet传输速率高,无站数和协议限制,传输介质包括电气网络、光学网络及无线网络,拓扑结构包括总线形、树形、环形及星型,是已被证实和被世界各地所接受的工业网络。从图1控制系统的网络结构图看到,本系统通过以太网通讯模块cp33-1将s7-300联入ethernet网,从而使氯碱厂5个车间的基础级设备与总厂生产管理/过程控制级和5个车间管理级两级计算机网络系统连接,并使生产线上的各单台控制设备的plc及工作站联成网络,可互相通讯,实现数据共享,完成局域网内设备的监视和控制,并与上级过程控制网相连,把现场采集的各种生产数据向上传给过程级计算机,同时可接受过程机的参数设定及控制指令。过程级计算机将主要完成各种生产计划及调度、生产数据收集和记录、生产设备及工具运行管理等在内的在线实时生产管理功能,及包括原料进入至产品成形入库(质检入库) 的全线跟踪,工艺参数设定等过程控制功能,并完成全线的氯乙稀质量跟踪。

3 硬件配置及程序设计

3.1 profibus -dp在step7中的硬件组态

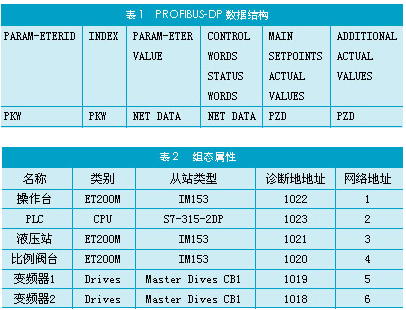

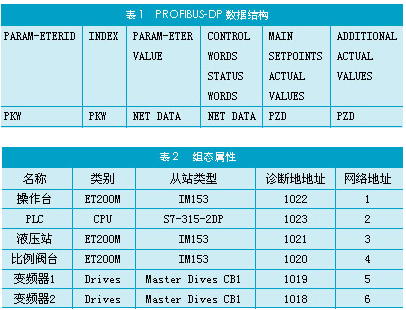

设备控制系统的硬件组态图见图2。

图2 氯乙稀车间控制系统的硬件组态图

profibus-dp网名称为“dp master system”,master system no为1,各站组态属性见表2。

在自动控制系统中,选取哪种类型的ppo,取决于在自动化网络传动装置的任务,过程数据用于协调传动装置及自动化系统中其它单元的工作。针对上述要求,变频器1 drives 从站ppo类型选ppo4,即pzd长度为6个字,i地址为288-299,q地址为312-323。变频器2 drives从站ppo类型选ppo4,即pzd长度为6个字,i地址为300-311,q地址为324-335。

3.2 industrial ethernet 在step7 中的网络配置

设备控制系统的网络配置图见图3。

图3 网络配置图

从图3设备控制系统的网络配置图可以看到,系统通过以太网通讯模块cp343-1将s7-300联入工业以太网,具体技术数据如下:

网络名称:iso rhf

本地端点id号:0001 a020

块参数:id=1

laddr=w#16 #0100

本地mac地址:08-00-06-01-00-00

远程mac地址:08-00-06-6d-bc-35

本地tsap(ascii) =iso-1

远程tsap(ascii)=iso-1

本地tsap(hex)=49.53.4f.2d.31

远程tsap(hex)=49.53.30.2d.31

cp343-1模板起始地址=256

3.3 6se70系列变频器的参数配置

6se70 simovertmaster drives变频器通过选件板cb1通讯板把驱动设备集成到自动控制系统中,具体参数设置如下:

p051=3 专家方式

p052=4 传动设备硬件设置

p090=1 电子板pcb2 # 位插cb1板

p091=1 电子板pcb3 # 位空

p918=3-122 从站站号

p052=0 返回前面的驱动状态

p052=7 释放参数接口

p443=302 主设定由plc发送

p554=3001 启/停由plc控制

p566=3001 复位由plc控制

p694.1 = 968 状态字

p694.2 = 218 实际速度值

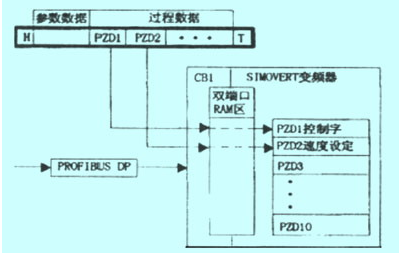

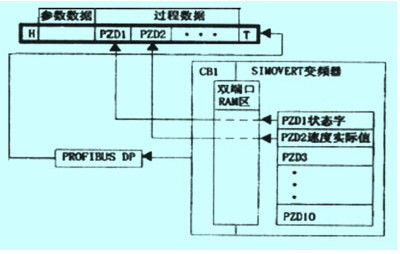

profibus-dp和变频器之间的控制发送通道和接收通道分别见图4、图5。

图4 现场总线和变频器之间控制发送通道图

图5 现场总线和变频器之间状态读取通道图

3.4 自动控制系统在step7中的程序设计

(1)向变频器发送控制数据。调用系统功能sfc15,其功能是“向标准dp从站写兼容数据”:

call “dprd-dat”//向标准dp 从站写兼容数据

laddr :=w#16 #120//从站地址

ret-vel=db2.dbw2//错误代码

record:=p#db2.dbx20.0 byte 12 //被写的源区数据

(2)从变频器读取状态数据。调用系统功能sfc14 ,其功能是“从标准dp从站读取兼容数据”:

call “dprd-dat”// 从标准dp从站读取兼容数据

laddr :=w#16 #120//从站地址

ret-vel =db2.dbw0// 错误代码

record :=p #db2.dbx10.0 byte 12// 被读取的目的区数据

(3)向网关发送基础级数据。调用系统功能fc5 :

call “ag-send”// 调用发送块

act := l0.0// 触发作业存储位

id := 1//配置的通讯id 号

laddr := w# 16 # ffc// 硬件配置地址

send := p #db 40.dbx0.0 byte 170// 发送数据缓冲器

len := 170// 发送数据长度信息

done := m100.2// 执行代码

error := m100.3// 错误代码

status := db20.dbw2// 状态代码

(4)从网关读取控制数据。调用系统功能fc6 :

call “ag-recve”//调用接收块

id := 1// 配置的通讯id号

laddr := w#16 #ffc//硬件配置地址

send := p #db 40.dbx0.0 byte 40// 接收数据缓冲器

ndr := db20.dbx4.0//新数据接受

error := db20.dbx4.1//错误代码

status := db20.dbw2//状态代码

len := db20.dbw2//接受数据长度

4 结束语

此次齐鲁石化氯碱厂氯乙稀车间升级改造,融现场总线技术、plc技术、以太网技术、可视化人机接口技术及生产管理技术为一体,使系统稳定、可靠,投资成本低。采用profibus技术后,系统安装简单、快捷,组态、调试更加容易,维护更加简单,故障诊断能力大大增强,为日后设备维护带来极大的便利。profibus 技术的使用,节省了大量的线缆、桥架、端子、柜体等,培训和维护费用减少,这些都降低了工程总造价。同时, industrial ethernet的应用,将孤立的单元设备带进了信息化网络中,为今后系统扩展和企业综合自动化的实现打下良好的基础。