1、基于伺服反馈特性的高强钢点焊质量检测与控制

由于高强钢点焊熔核界面断裂问题的存在,传统采用4√t或5√t(t为板厚)的焊点质量评价方法很难适用。而利用伺服焊枪位置反馈特性实现焊点压痕的在线提取,通过建立压痕与熔核尺寸、焊点强度的定量关系模型,可实现焊点质量的在线检测,一定程度上避免熔核界面断裂给点焊质量检测带来的问题。

以0.8mm DP600为例,首先建立焊点压痕提取方法,建立其点焊焊接工艺窗口,并进行焊点质量在线检测。结果表明:这种方法的评价精度可以满足实际要求。

点焊的焊接时间(电流通电)只有约10个周波(0.2s),要在此很短时间内通过改变电极力来控制焊点质量,对气动焊枪的技术特性来说,无法满足响应要求。为此,对由于电极磨损、变形等因素造成的焊点质量下降,只能通过改变电流的方式来达到对焊点质量控制。

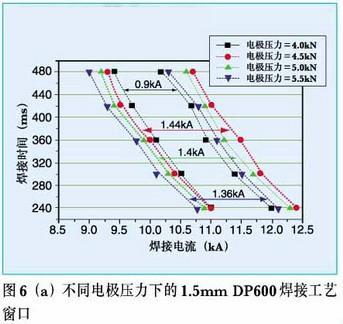

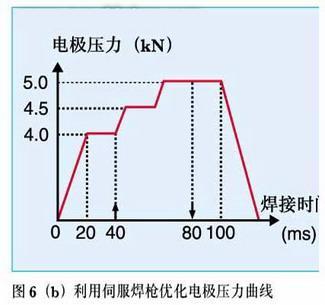

伺服焊枪应用于点焊工业后,由于其可通过调整伺服电机的电流来改变电机扭矩,进而改变电极压力,响应时间仅为0.06s(3个周波)。因此,点焊过程中可通过改变伺服电机转距实现可控电极力来控制焊点质量,同时增大高强钢的焊接工艺窗口。首先建立不同电极压力下的焊接工艺窗口,借助伺服焊枪的电极力可控特性,实时改变焊接过程电极压力,提高高强钢点焊过程的鲁棒性(如图6)。

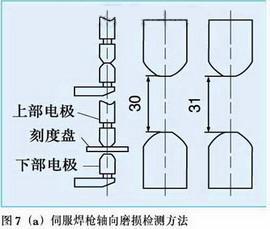

点焊电极端面磨损量和轴向磨损量均能反映点焊过程的电极磨损程度。在气动焊枪点焊的电极磨损试验中,轴向磨损很难实现在线测量。在所建立的伺服焊枪点焊试验系统中,伺服焊枪编码器可对电极轴向位移变化信息进行准确反馈与检测。

轴向磨损检测示意图如图7(a),运行伺服焊枪的电极初始化与磨损检测程序,通过分析编码器所反馈的不同焊接阶段电极位移变化信息,即可检测电极轴向磨损。经校验,伺服焊枪轴向位移测量精度为10um,完全满足在线检测要求。

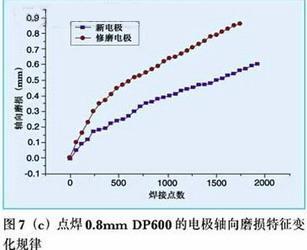

具体轴向磨损检测结果可在控制面板实时反馈,结果如图7(b)。利用伺服焊枪在线检测轴向磨损方法,按照试验确定的点焊0.8mmDP600的焊接工艺规范进行电极磨损试验,新电极与修磨后电极的轴向磨损特徵变化如图7(c)。

可见,电极初期阶段的磨损速率明显高于后期磨损,新电极初期阶段磨损速率(600点之前)为0.45um/点,后期磨损速率为0.22um/点;修磨电极初期磨损速率(600点之前)为0.82um/点,后期磨损速率为0.35um/点。相比较于同一磨损时刻的轴向磨损速率,修磨电极要比新电极高很多。

可知,利用伺服焊枪电极位置反馈特性,可进行电极轴向磨损程度检测,判别电极磨损程度和修磨质量,为电极修磨和电极更换提供理论依据。