硬质合金被称作“工业的牙齿”,具有较高的硬度、韧性及耐磨性,被广泛应用于冶金、机械、地质、煤炭、石油、化工、电子、轻纺及国防军工等领域。近年来,虽然中国硬质合金市场不断扩大,但质检水平却一直原地踏步。近日,北京领邦仪器公司针对硬质合金棒材与刀具产品研发出一款精密快速的自动质检设备,每分钟可测60件,在一台设备上能同时精确测量工件的厚度、厚度差、长度、宽度、平弯变形、侧弯变形等参数,这将推动此行业质检水平全面升级。

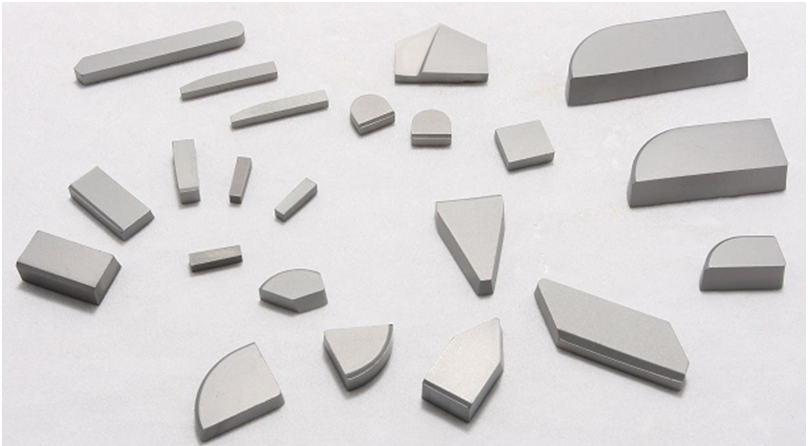

硬质合金是由难熔金属的硬质化合物和黏结金属,通过粉末冶金工艺制成的一种合金材料,被广泛用作刀具材料,如车刀、铣刀、刨刀、钻头、镗刀等,用于切削铸铁、有色金属、塑料、化纤、石墨、玻璃、石材和普通钢材,也可以用来切削耐热钢、不锈钢、高锰钢、工具钢等难加工的材料。现在新型硬质合金刀具的切削速度等于碳素钢的数百倍。硬质合金所具有的较高硬度、韧性及耐磨性等一系列优良性能得到普遍应用,引起硬质合金的需求量不断增长,带动了国内硬质合金产业的发展。

2011年,中国硬质合金年产量2.35万吨,同比增长6.82%,居世界第一,硬质合金深加工产品产量达到6600吨,约占硬质合金总产量的三成。2012年增速放缓,但市场依然庞大。2011年,我国仅汽车行业所需的硬质合金工具费用就达到了80亿元。

我国虽然是世界硬质合金的第一生产大国,但还不是强国。2011年,我国硬质合金产量占世界总产量的38%以上,但总产值不到全世界的20%,行业整体产值远低于产量比例。我国硬质合金产品以中低档硬质合金为主,高精密刀具、模具、工程机械配件等高附加值硬质合金产品比重很低,已不能满足国内制造业对硬质合金刀具日益增长的需求。

面对严峻的市场形势,硬质合金刀具厂商更应该重视产品的品质保障。近年来,虽然中国硬质合金市场不断扩大,但质检水平却一直原地踏步,影响了行业前进的步伐。目前国内传统检测一般多靠人工手工作业,主要采用人工目测的方式,检测效率不高,且容易受到检测人员个人因素的影响。随着我国检测技术的日臻成熟,智能自动化检测设备备受瞩目。自动化检测有利于品质及效率的共同提升,减少人为因素对品质的影响,可极大地提高检测效率,为产品质量把关。

未来几年,中国硬质合金产品检测将迎来全面自动化时代,这将加快推动我国硬质合金行业的优化升级。作为国内定制检测设备提供商中的佼佼者,北京领邦仪器近年来在非标检测市场中不断摸索前进,已面向硬质合金行业成功研发出针对棒材、刀具等产品的自动化检测设备方案。这款设备可进行精密快速的自动质检,在一台设备上能同时精确测量工件的厚度、厚度差、长度、宽度、平弯变形、侧弯变形等参数,检测效率惊人,1秒钟便可测1件。

领邦仪器研发的自动检测设备外观

领邦设备的检测过程为全自动检测,因此消除了由于检测人员不同、检测人员情绪波动等因素对检测一致性的影响,保证了产品质量,可大大降低产品的退货率,提升产品品质。另外,本检测系统采用先进的激光测量技术,全自动检测硬质合金刀片的参数,电脑记录显示检测结果,是目前最先进的硬质合金刀片快速检测设备。业内分析,领邦仪器针对硬质合金行业推出的新型检测设备应用潜力巨大,业内制造商一旦广泛使用,必将推动此行业质检水平的全面提升。(Leadertech/文。更多资讯请访问:http://www.lbyq.net/news/。)