1 问题的提出

作为循环流化床的枢纽工程的辅助设备-底渣系统的设计和输渣方式的合理选择,成为排渣的一个重要课题,根据目前国内循环流化床底渣输送系统的现状,许多投运的大型循环流化床锅炉的底渣输送系统均未能达到预期的效果,给现场的文明生产和机组的安全持续稳定运行带来极大的困难,本文针对福建龙岩发电有限公司底渣输送系统的优化技改进行了分析,对大型循环流化床底渣输送方式进行了探讨。

2 锅炉概况

2.1 锅炉主要技术参数

龙岩发电有限公司一期工程建设四台135MW机组,配有四台哈尔滨锅炉厂有限责任公司引进ALSTOM循环流化床锅炉技术制造的440t/h超高压、中间一次再热、露天布置的循环流化床锅炉,锅炉型号为HG-440/13.7-L.WM20。

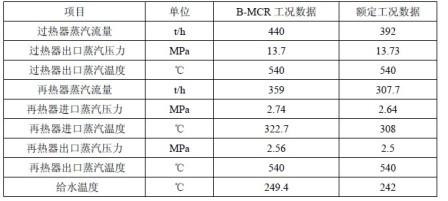

锅炉主要技术参数如下:

2.2 锅炉的整体布置

锅炉主要由炉膛、高温汽冷旋风分离器、自平衡“U”形回料器和尾部对流烟道组成。锅炉采用平衡通风方式,压力平衡点位于炉膛出口,燃烧室蒸发受热面采用膜式水冷壁,由光管和扁钢焊制而成。水循环采用单汽包、自然循环、单段蒸发系统。燃烧室底部为水冷布风板和水冷风室。布风板管间鳍片上布置有大直径钟罩式风帽,炉膛中上部贯穿炉膛深度方向布置一片双面水冷壁,与前墙垂直方向布置有六片屏式再热器(热段再热器)和四片屏式过热器屏(Ⅱ级过热器),。

高温汽冷旋风分离器下布置非机械型回料器,回料为自平衡式,流化密封风用高压流化风机供给。每个回料器设有两个回料斜管流入炉膛。回料器外壳由钢板制成,内衬绝热材料和耐磨耐火材料。

2.3 燃用煤质

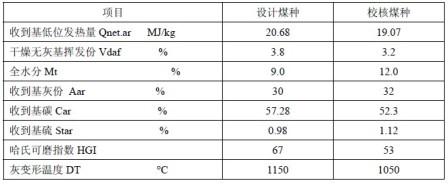

锅炉燃用煤质分析资料:(龙岩无烟煤)

注:日运行小时数为22 h,年运行小时数为5000 h。

3 锅炉原气力输渣系统的设计

3.1 本工程按1*440T/H设计一套正压式浓相气力输渣系统,在正常运行状态下,每台炉输送系统的设计总出力为:25t/h,全厂的气力除渣系统包括以下几部分:

3.1.1 冷渣器排渣及渣输送系统

在每台锅炉下配置2台冷渣器,每台冷渣器设2个排渣口,每个排渣口下按以下要求设置输渣设备:排渣口 气动截止阀 电动锁气给料阀

(2个排渣口合并进入)埋刮板输送机 斗链式输送机(或其它类型的输送机) 碎渣机 缓冲渣斗(带除大渣装置) 发送器 渣库。

3.1.2 输送用空压机及空气净化系统

输送用压缩空气系统与除灰系统的压缩空气系统合并采用每2台炉设置一套输送用压缩空气系统,按每台炉设置一套正压气力除渣系统的要求提供所需压缩空气的要求。

3.1.3 仪用及渣库布袋除尘器脉冲清扫用气系统

正压气力除渣系统的气动元件和渣库布袋除尘器的布袋脉冲清扫用气将由仪用及渣库布袋除尘器脉冲清扫用气系统供给,该系统用气由除灰系统专用的仪用空压机提供。按每台炉设置一套正压气力除渣系统的要求提供所需仪用压缩空气的要求。

3.1.4 库顶进料、排气及料位指示系统

包括库顶进料装置、库顶排气过滤器(布袋除尘器)、压力真空释放阀等,上述设施、设备每个渣库各1套。另外,还有渣库料位计等附属部件。

3.1.5 库底卸料系统

每座渣库的卸料由2台卸渣设备完成,即1台双轴搅拌机和1台干渣散装机。每座渣库库底设置二个排放口,其中一个排放口下设1台双轴搅拌机,将干渣拌湿后装车外运;另一个排放口下布置1台干渣散装机,供干渣罐车装干渣用。双轴搅拌机及干渣散装机均布置在渣库中间层。

3.1.6 气力除渣控制系统

气力除渣系统的控制系统采用CRT操作员站和PLC程序自动控制,气力除渣系统中的所有设备除了渣库卸料设备中的干渣散装机、双轴搅拌机外,均能在集控室内控制,干渣散装机、双轴搅拌机现场控制,但在集控室内有该设备的运行状态显示。气力除渣系统的控制系统统一布置在气力除灰集控室内。

输渣器出口至渣库入口的最远管道长度约为100m,渣库顶高度约20m,90o弯头9个。设计时该系统未考虑其它备用手段,故要求该系统具有很高的可靠性和可用率,不能因为该系统的故障而导致停机。

4 气力输渣系统运行现状

我厂气力输渣系统至2005年7月至今,一直未能正常连续运行,从冷渣器排渣口法兰开始至渣库库顶进料口为止,包括输渣器及附属各类阀门等、管路切换阀、管道伸缩节、管道吹堵装置、控制系统软件等任何一个环节出现问题将直接影响到锅炉气力输渣系统

,其主要表现如下:

4.1 气力输渣管道的磨损:气力输渣系统的炉底渣在管道内高速流动,管道磨损十分严重,因为炉渣的速度对管道的磨损特别是对弯头的磨损有较大的因果关系,即管道的磨损与物料的三速度三次方成正比,所以速度越高磨损越大,锅炉底渣输送系统气力输送系统运行的可靠性很大程度上取决于渣粒度,渣重度和冷渣器的流化,一旦渣的粒度过大(超过10mm)的或者大颗粒的比例大(如超过10%以后),由于大颗粒之间的间隙较大,流化困难,会使输渣系统得气耗增大,炉渣粒度越大,透气性越强,输送就越困难,粒度、重度、硬度越大,管道磨损就严重,管道内物料少,流速高,气力输送磨损严重,另外,输送距离、输送高度、弯头数量都是影响管道磨损的直接原因。

4.2 气力输送系统在运行过程中,其冷态和热态工作过程中热膨胀量较大,在输送过程中震动较大,现场改造加装了补偿器后,管段的震动有明显的改观,在运行一段时间后,导致管道在法兰连接的膨胀节部位发生一定的变形量,管道就不直了,高速流动的底渣对管道接口法兰突出部位形成严重的磨损,极大的影响管道的使用寿命。

4.3 气力输渣系统一旦管道和弯头发生泄漏时,输送气从管道泄漏,轻者影响现场卫生,重者输渣管道可能堵塞,系统需要停下来处理,反过来又影响到正常排渣,需进行现场事故排渣,形成恶性循环,使整个输渣系统陷入瘫痪。

4.4 气力输渣系统有较多的气动控制阀,压力控制点及程控部分,整个系统得正常工作需要任何一个环节和系统均正常工作,当气动输渣压力较低或压力波动,气动装置动作不正常,当压力反馈点工作不正常时,当程控系统有一个点出现故障时,均直接影响到气力输渣系统的正常输送,从而直接影响到锅炉的排渣方式,炉渣被迫从临时排渣口排出,非正常的输渣方式必然引起恶性循环。对整个正常生产带来极大的被动和给运行人员带来压力和极大的劳动强度,生产成本也直线上涨。

4.5

气力输渣系统对排出的底渣温度也较敏感,正常情况下气力输渣系统可以接受的底渣温度在200℃以下,而在锅炉的运行过程中,由于煤质、冷渣器的工作状态等原因,其底渣温度经常不正常改变,最高时底渣温度达350℃,对气力输渣管道的热膨胀量,对气力输渣系统的气动阀的密封圈

,对设备系统均是严峻的考验,在实际的运行过程中,底渣温度的升高将直接关系到气力输渣系统的持续正常工作。

在我厂气力输渣系统实际调试运行过程中,由于上述各种原因,气力输渣系统从未连续可靠运行2天以上,在气力输渣系统输送渣两天时气力输渣管道磨穿3个,后经厂家对发送器及输渣管路控制系统进行过多次技改,仍未能使我厂的气力输渣系统正常、可靠的运行。由于锅炉底渣系统工作不正常,最后是采用人工出渣,造成锅炉本体周围粉尘飞扬,文明生产难以保证,目前,我厂至2005年9月投运至今,#1、#2、#3炉采用拖拉机人工出渣的方式。

5 底渣输渣系统的改造

5.1 底渣输送系统的改造

由于气力输渣系统的固有缺陷和尚待解决的问题,使我厂迫切的要对气力输渣系统进行改造,通过对国内已投运的循环流化床进行了广泛的调查和详细的调研,其中对底渣系统的输送工程进行了仔细的调研和考察:

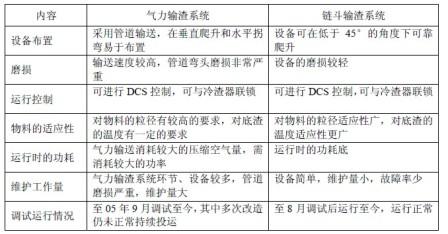

目前机械除渣的方式主要有两种。第一种是埋刮板输送机,然后由斗式提升机提升至渣仓,第二种是采用链斗输送机直接输送至渣仓,经反复论证,我们认为两种输送机的优缺点如下:

埋刮板输送机结构成熟,风险性小,密封性能好,但它的刮板和链条直接埋于炉渣中,工作温度高,磨损大,且由于循环流化床锅炉炉渣的特殊性,埋刮板输送机不宜倾斜布置或头部抬起,于是斗式提升机须布置于很深的地坑当中,这和我公司这样的多雨气候极不适应。斗式提升机的运行速度很快,磨损量更大,其链条寿命通常在一年半左右,运行费用较高。

链斗输送机进入电力行业较晚,它最早被应用于水泥行业,用来输送水泥熟料,九十年代中期随着中国循环流化床锅炉的发展进入电力市场,被用来输送流化床锅炉的干态炉渣,并在相当短的时间内迅速占领了底渣输送的市场。其实它是以沿轨道运行的料斗来水平或倾斜输送物料的设备,料斗与其两侧的牵引链条螺栓联接,链条上设有托链轮,电机牵引链条通过托链轮在导轨上运行,从而达到输送的目的。炉渣进入料斗后与料斗呈相对静止状态,故没有磨损,链条也不与炉渣、导轨接触,故其磨损件很少,且对输送介质的温度不敏感,又因为其采用双排牵引链条,故其稳定性很高。另,链斗输送机具有很高的灵活性,可以大倾角输送,一般情况下直接输送至渣仓,可以省掉一条维护量极高的斗式提升机。

通过两种输送机的对比,结合我厂底渣特性,链斗输送机的优势就自然地体现在眼前了,于是我们决定采用链斗输送机。

因链斗输送机属于改造项目,兼之现场情况较为复杂,我们和制造商一起,通过勘测,最终确定了一套详细慎密的布置、安装施工方案,主要改动以下内容:

a.将气力输渣系统入口至渣仓入口改为两条机械式链斗输渣部分

b.相应的控制系统,联锁等控制部分作相应的改造,冷渣器,渣仓部分均维持原有设备,无需改动

5.2 气力输渣系统、链斗输渣机调试试运比较

在八月完成了链斗输渣机的改造后,在近两个月的实际运行过程中,现场环境卫生得到了极大的改善,运行人员的劳动强度大大降低,公司的生产成本也得到了有效的下降。

6 结论

我厂#4炉底渣输送系统改为链斗输送机投运后,的确达到了预想的效果,改善了现场的生产环境,减轻了运行人员的劳动强度,节约了人力出渣的较大费用,我们决定近期再将#1~3炉的气力除渣也改为链斗输送机,我们相信,通过这次改造,必能为我公司机组的稳定运行和安全生产带来强有力的保证。

[参考文献]:

[1]:福建龙岩发电有限责任公司运行规程 2005.3

[2]:《循环流化床锅炉理论设计与运行 》 岑可法 倪明江 骆仲泱 严建华