余宇红

(国网上海市电力公司电力科学研究院,上海200437)

摘 要: 智能电能表的可靠性将对智能电网的电能信息采集产生直接影响,也关系着千家万户的安全、稳定用电,但在使用过程中不可避免会出现各种故障。本文在介绍智能电能表工作原理的基础上,重点分析智能电能表计量性能故障的原因,并提出改进计量可靠性的相应措施,对智能电能表的生产和应用具有一定的实际参考价值。

关键词: 智能电能表;故障;计量性能;研究

0 引言

智能电能表作为智能电网中的基础设备,其可靠性不仅关系到电力企业的发展、形象,而且关系到电能贸易的准确、可靠,关系到广大电力客户和居民的切身利益。

智能电能表在实际应用中会出现故障,甚至暴露出批次质量问题,因此,对智能电能表的故障进行分析研究具有一定的实际意义。其中,智能电能表计量性能故障是诸多问题中最为常见的一种,且由于计量性能故障现象而引发的计量纠纷日益增多。所以加强对智能电能表工作原理的了解和对计量性能故障的分析与检测,对于减少计量纠纷和提高智能电能表的运行可靠性十分必要。

1 智能电能表工作原理

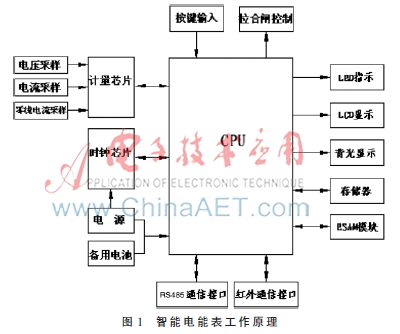

智能电能表由测量单元、数据处理单元、通信单元等组成。其工作原理框图如图1所示。

图1中首先对电力线路电压和电流进行采样,然后将采样的电流、电压模拟信号转化为精确的数字量,送到电能计量芯片中,然后经过一系列的数字处理,转化成脉冲信号再送给CPU。CPU通过串行接口将计量芯片的数据读出,并根据预先设定的时段完成分时电能计量和最大需量计量功能,根据需要显示各项数据,通过红外、485 接口和载波接口进行通信传输,并完成运行参数的监测,记录存储各种数据。

2 计量性能故障的分析与检测

根据国网公司统一发布的“故障类别和具体故障信息模板”显示,智能电能表计量性能故障包括:停走、误差超差、潜动、不启动等。结合本公司多年什项拆回试验中智能电能表出现的故障现象及其分布情况得出:计量性能故障约占故障总数的73%,而其中停走和误差超差又占其中的99%。所以,本文对产生停走和误差超差故障原因及其检测方法展开进一步分析。

2.1 停走故障

在多年的智能电能表拆回试验统计分析中发现,比例最高的故障现象为停走,约占计量性能故障总数的84%。该类故障共同表现为:电能表不计量。根据其他具体现象的不同,分为以下两类:

(1)不计量,且液晶无显示,脉冲无输出

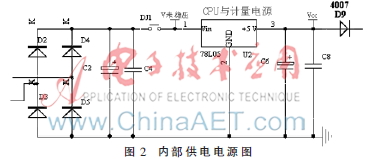

根据故障现象初步判断,内部计量芯片、CPU均没有正常工作,此时故障可能出在电源供电电路上。具体电路图如图2。

如上图所示,外部电源经变压、整流、稳压后对内部芯片进行供电。桥式整流D2、D3、D4、D5将交流电压整流为比较连续、稳定的直流电压;滤波电容C2、C4、C6、C8对整流后的电压进行滤波;三端稳压管U2输出一个稳定的+5 V电压,保证内部各芯片正常工作。根据电能表供电回路的工作原理,检测使用万用表直接测量稳压管端U2的输出电压,以此电压值就能判断电源供电回路是否异常。

根据电源供电回路发生故障位置的不同,可分为以下几种情况:

①变压器绕组出现断线、匝间短路或变压器烧坏;

②二极管或三极管等整流、稳压回路元器件损坏;

③内部负荷开关触点断开。

(2)不计量,且液晶有显示,脉冲有输出

智能电能表主要由两个功能系统组成:计量系统和CPU处理系统。计量部分由电阻分压网络完成电压信号取样,锰铜继电器完成电流信号取样,取样后的电压电流信号送入计量芯片,计量芯片内部通过乘法器转换为功率信号并以脉冲信号输出,CPU处理系统采样脉冲信号并同步输出电能表的校表脉冲,CPU处理系统对采样到的脉冲信号进行累加,将最终处理的数据送存储器保存,并通过LCD显示器进行显示。

从上述故障现象和原理分析可知,有脉冲输出则表示计量芯片工作正常,故障现象可能出现在CPU与计量芯片脉冲输出的连接线路上,或者CPU与存储器、显示器的连接线路上。此时可查CPU对应管脚的焊接情况,检查是否虚焊或测量计量芯片输出脚与CPU管脚连接是否正常。

2.2 误差超差故障

误差超差故障也是比较常见的,在多年智能电能表拆回试验统计分析中,其占计量性能故障总数的15%。根据故障现象及其发生部位的不同,分为以下三类:

(1)误差跳变,无规律

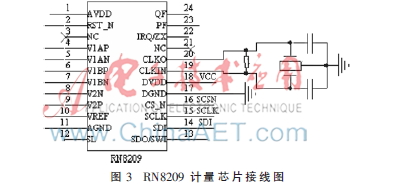

本文以RN8209计量芯片为例进行说明,如图3所示,根据常见故障发生部位不同,此类故障又可分为以下两种情况:

①基准电压故障

图3计量芯片中VREF为计量芯片内部基准电压输入管脚,为电流采样、零线电流采样、电压采样的ADC模数转换电路提供基准电压,该基准电压的合理取值范围为2.5 V±0.3 V。如果计量芯片内置的模数转换电路的电压基准发生故障,就会造成电流采样、零线电流采样、电压采样均发生偏离。该基准电压一旦发生偏差,则三路采样的数模转换将失去转换基准,导致提供给后端电路的数字信号与实际采样值严重不符。

②晶振故障

在计量芯片系统中晶振(图3右侧)提供计量芯片所需时钟源,计量芯片的一切指令都是建立在这个基础上。计量芯片晶振如果发生故障,会导致计量芯片对采样信号处理异常,使得计量芯片中的快速脉冲计数器累计出现异常,从而出现电能表计量不准确的情况。

(2)误差超差,有规律

这里包括三种情况:计量芯片采样用的电阻、电容及计量芯片虚焊或搭锡,引起采样信号变化;计量芯片采样用的电阻、电容在生产中有损伤,在运行一段时间后引起阻值或容值变化,引起采样信号变化;在生产时由于计量芯片采样用的电阻、电容及计量芯片管脚没有清洗干净,有助焊剂等残留物,在受潮后引起采样信号变化。

根据误差超差的具体情况可以判断:如果基本误差均在功率因素0.5L或0.8C时超差,说明是釆样用的贴片电容故障;如果基本误差均在功率因素1.0时超差,说明是采样用的贴片电阻故障。

(3)误差快溢出,或严重超差

在历次分析中还发现,有些故障发生时智能电能表脉冲指示灯闪烁异常,出现误差快溢出现象。经过多次开盖检测发现,这种情况很大部分是由于锰铜继电器(用于电流采样和负荷跳合闸)在锰铜片部分与采样线接触不良、松动断开等原因造成。接线原理图如图4所示。如1、2端点与锰铜压接不牢固造成1、2之间悬空,从而导致输入至计量芯片的电流信号严重偏离实际值。在悬空情况下,电流信号为无穷大,则产生误差快溢出,即飞走现象。

3 提高计量可靠性的措施

通过以上分析可以看出,智能电能表计量性能故障主要表现为停走和误差超差。造成上述两种计量性能故障的原因可以概括为以下两方面:内部元器件故障;链接线路接触不良或者虚焊。因此,元器件、生产工艺是决定智能电能表计量性能可靠性的两个关键技术因素。

3.1 高质量的元器件

只有使用高质量的元器件才能为高可靠性的产品搭建出扎实的硬件基础平台。在元器件质量把关的第一环节是对产品供应商的评价与选择。其次是对自然环境和人为环境的有效控制。如自然环境中温度和湿度的并存作用往往是引起元器件腐蚀的主要原因;人为因素包括运输和使用中受到振动、冲击、碰撞等机械损伤,以及周围环境的电磁影响等。所以,生产厂家必须高度重视环境条件对元器件存储、运输、加工等环节的影响。

3.2 先进的生产工艺

高质量的元器件最终需要在生产实施环节得到体现,只有与元器件特性相吻合的工艺、工装,才可能生产出具有高可靠性的产品。为此,通过完善工艺结构,改进工艺方法,制定与实施作业标准等措施,可在生产过程中减少甚至消除影响计量可靠性退化的各种隐患。

4 结论

本文从智能电能表的计量性能故障现象入手,结合其内部工作原理,分析产生该现象的各种原因,为智能电能表的故障分析和检测提供思路,为可靠性制造水平的提升提供参考依据,对智能电网的建设具有非常重要的现实意义。

参考文献

[1] 宗建华,闫华光,史树东,等.智能电能表[M].北京:中国电力出版社,2010.

[2] Research Reports International. Understanding the Smart Grid[R].Research Reports International,2008.

[3] 张宏.电子式电能表常见故障处理及改进建议[J].青海电力,2007,26(Z1):51-53.

[4] Q/GDW 354-2009.智能电能表功能规范[S].北京:国家电网公司,2009.