文献标识码: A

DOI:10.16157/j.issn.0258-7998.2016.08.037

中文引用格式: 李勇,孔春伟,何继爱,等. 剪切型压电喷头驱动电源的设计与实现[J].电子技术应用,2016,42(8):148-153.

英文引用格式: Li Yong,Kong Chunwei,He Jiai,et al. Design and implementation of a driving power for shear mode piezoelectric actuated inkjet head[J].Application of Electronic Technique,2016,42(8):148-153.

0 引言

随着传统打印、工业喷绘、生物医学等行业的蓬勃发展,剪切型压电喷墨打印技术因其墨滴均匀性好,可控性强、卫星点少等优点异军突起,是当今最具应用潜力的喷墨打印技术[1]。剪切型压电喷墨打印技术中压电喷头结构及驱动电源是其关键技术,喷头驱动电源输出激励脉冲的幅值、频率特性影响喷头喷出墨滴的大小、速度及频率[2]。因此,研制一种有效的剪切型压电喷头驱动电源,对于提高喷头喷出墨滴的性能具有重要意义。

针对剪切型压电喷头良好的发展前景,国内外研究者对喷头结构及压电陶瓷驱动电源进行了探索研究。Jürgen等[3-4]从剪切型压电喷头致动壁的压电特性出发,研究了喷头结构特征及制造流程。Herman等[5-6]为优化喷头结构,以喷头喷射墨水时的动态过程为研究对象,分析了通道内电场、流场、声场等相互耦合的数学、物理模型。Guangya Liu等[7]根据压电陶瓷的材料特性,研究了压电陶瓷微位移驱动电源。但上述研究均为从喷头结构或压电陶瓷驱动电源一种角度进行展开,缺乏两者的关联耦合。针对此问题,本文在分析致动壁特性基础上,结合剪切型压电喷头具体结构,设计一种基于直流变换原理的开关式剪切型压电喷头驱动电源,实现喷头结构与压电陶瓷驱动电源的关联耦合。采用设计出的喷头驱动电源,开展了电源性能测试实验。

1 压电喷头驱动结构及特性分析

1.1 厚度剪切型压电喷头驱动结构

厚度剪切型压电喷头是利用压电陶瓷的逆压电效应,使致动壁产生厚度剪切振动,导致墨水腔有规律地增大-减小,将墨水挤出喷孔的微机电装置。通常压电喷头结构设计的目标是实现喷头正常工作时致动壁振动幅度大,喷射墨水能力强。通过研究分析,致动壁处于厚度剪切振动模式时,仅有剪切变形,模间无耦合,能量损耗少,机电转化效率高,此时致动壁相比其他振动模式振动幅度较大,喷头喷射墨水能力较强[8]。喷头致动壁是将电能转化为机械能的元件,其制造材料的机电耦合系数是选材的重要指标,为实现较高的电能与机械能转化效率,选择机电耦合系数较大的软系压电陶瓷PZT-5H制造压电喷头致动壁。

根据剪切型压电喷头功能及上述分析,以PZT-5H压电陶瓷为基材,设计出如图1所示的剪切型压电喷头致动器结构。压电喷头致动器主要由压电陶瓷底座、压电陶瓷致动壁、非压电陶瓷上盖、连接膜、焊盘、带有喷孔的喷孔板等构成。

图1 剪切型压电喷头致动器结构

在图1所示剪切型压电喷头致动器结构中选择单通道I为研究对象,其致动壁产生厚度剪切振动时墨水腔容积变化过程如图2所示。当两侧致动壁均接0电位时,致动壁处于静止状态,墨水腔容积亦处于原始状态,如图2(a)所示,当左、右致动壁同时分别施加正、反向电场时,致动壁向墨水腔外部运动,该过程导致墨水腔容积增大,内部产生负压,墨水从储墨器及喷孔处流向墨水腔,如图2(b)所示。随后,将两致动壁上的电场同时反向,两致动壁向墨水腔内部运动,该过程导致墨水腔容积减小,内部产生正压,将墨水从喷孔中喷出。如图2(c)所示。

(a)静止态 (b)容积增大态 (c)容积减小态

图2 单通道墨水腔容积变化过程

1.2 致动壁位移及谐振基频分析

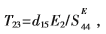

为了分析剪切型压电喷头致动壁的运动特性,对图1中致动壁沿3方向极化,2方向施加电场,使其在无外部应力作用下做厚度剪切振动,由d型压电方程[9]可得应变s23=d15 E2,式中d15为压电应变系数,E2为电场强度。应变s23对应的内部应力 式中

式中 为短路弹性柔顺系数。

为短路弹性柔顺系数。

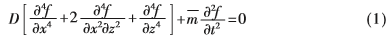

为了确定电压对压电喷头致动壁厚度剪切振动时位移的影响,在图1所示喷头致动器结构模型的致动壁上定义如下条件及变量:致动壁上部涂覆铜电极;致动壁长l、电极高h、致动壁厚w(w远小于h),致动壁沿z方向极化,y方向施加电场,逆z方向wl面固定,顺z方向wl面胶连支撑。设y方向挠度为f,则f是x、z、t的函数,可得致动壁振动的微分方程为:

式(1)中,D为弯曲刚度, E0为杨氏模量,

E0为杨氏模量, 为泊松比,m为致动壁位面积质量。

为泊松比,m为致动壁位面积质量。

因致动壁长度远大于电极高度,可近似认为致动壁y方向挠度f不随x的变化而变化,即f(x,z,t)=f(z,t)。

在致动壁电极上施加动态电场时,其边界条件为:

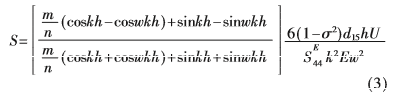

式(2)中U为驱动电压,r为上盖及连接膜等效为弹簧时的弹簧系数。将边界条件代入式(1),可得z=h时,致动壁位移S:

式(3)中m=r(sinkh-sinwkh)+k3(coskh+coswkh),n=k3(sinkh-sinwkh)-r(coskh-coswkh), 为常数,

为常数,

a2=DE为极化电场强度。当喷头喷射40~80 pL墨滴时,对应的致动壁的位移位S为0.11~0.32 μm。将表1所示的致动壁尺寸、参数代入式(4),可得位移为0.11 μm时,近似电压U1=20 V;位移为0.32 μm时,近似电压U2=60 V。因此,由式(4)可知,0.11~0.32 μm范围内的致动壁位移随驱动电压在20~60 V范围内近似线性增大。

a2=DE为极化电场强度。当喷头喷射40~80 pL墨滴时,对应的致动壁的位移位S为0.11~0.32 μm。将表1所示的致动壁尺寸、参数代入式(4),可得位移为0.11 μm时,近似电压U1=20 V;位移为0.32 μm时,近似电压U2=60 V。因此,由式(4)可知,0.11~0.32 μm范围内的致动壁位移随驱动电压在20~60 V范围内近似线性增大。

在致动壁位移随驱动电压近似线性增大范围内,施加在涂覆铜电极的致动壁上的激励脉冲频率等于致动壁的谐振基频时,致动壁厚度剪切振动的幅度最大。为得出致动壁的谐振基频,采用瑞利能量法[10-11]对致动壁谐振基频进行近似求解。

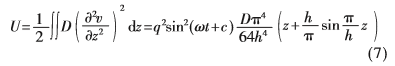

根据图1所示剪切型压电喷头致动器结构模型,设致动壁厚度剪切振动时,任一时刻挠度为:

式(4)中q为载荷, 为角频率,c为初始相位,v0为致动壁本征函数。根据致动壁结构特征,设:

为角频率,c为初始相位,v0为致动壁本征函数。根据致动壁结构特征,设:

由式(5)得挠度为:

则基于式(6),致动壁势能:

致动壁动能:

式(8)中g为重力加速度。

根据动能与势能关系Umax=Tmax,解得致动壁谐振基频:

式(9)中代入所设计致动壁的尺寸、参数,得到致动壁谐振基频 为15 kHz。

为15 kHz。

通过对压电喷头致动壁位移及谐振基频的理论分析,得出PZT-5H制造的致动壁,0.11~0.32 μm范围内的致动壁位移随驱动电压在20~60 V范围内近似线性增大;谐振基频约为15 kHz。

2 剪切型压电喷头驱动电源设计

2.1 致动壁驱动波形设计

压电喷头致动器通道由平行排列的致动壁阵列构成,相邻通道共享同一致动壁,驱动电源激励脉冲施加于通道焊盘上时,等效为电容的致动壁其驱动电压为两侧通道电压之差。分析致动壁先向外运动再向内运动的工作特性,相邻通道激励脉冲须满足图3所示时序关系。在tdraw阶段,致动壁向外运动,墨水腔容积增大,墨水从储墨器和喷孔处流向喷墨通道中部。treinforce阶段,致动壁向内运动,墨水腔容积减小,墨水从喷墨通道喷孔中被挤出。tsetting为墨滴喷射完成后变量的设置时间。一次完整喷射的周期T由tdraw、treinforce、tsetting之和构成。

图3 单通道激励脉冲时序图

通常图1所示剪切型压电喷头致动器某一通道喷射墨水时,相邻通道因致动壁干扰无法同时喷射。为解决基于共享致动壁结构设计的喷头相邻通道无法同时喷射问题,提出将通道分成三组,采用循环交替工作的方法,编号为1+3n的通道为A组,编号为2+3n的喷道为B组,编号为3+3n的通道为C组。某一组通道拟喷射墨滴时,该组通道施加图3中b通道上的激励脉冲,相邻两通道分别施加a通道,c通道上的激励脉冲。

2.2 驱动电源设计

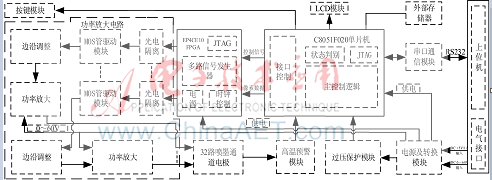

针对剪切型压电喷头功能、致动器结构特征、致动壁位移在20~60 V范围内随驱动电压近似线性增大关系、致动壁15 kHz谐振基频、喷墨通道“三循环”驱动方式时序,设计了一种基于直流变换原理的开关式驱动电源。该电源实现32路通道的分组喷射,其最大输出电压范围±60 V,正负脉宽和设置时间在15~200 μs内在线可调。剪切型压电喷头驱动电源总体框图如图4所示,压电喷头驱动电源由主控模块、多路信号发生器模块、功率放大模块、上位机模块等构成。

图4 剪切型压电喷头驱动电源总体框图

主控模块采用C8051F020单片机作为核心控制器,其将上位机通过串口通讯模块发送至下位机的含有喷墨通道信息、激励脉冲正负脉宽与设置时间信息的协议字段进行解析,将解析结果以控制信号和打印数据的形式传送至多路信号发生器。多路信号发生器采用FPGA设计定制,其实现功率放大之前控制信号和打印数据的32路扩展。考虑到未来喷墨通道数量的可扩展性及信号发生器路数的可定制性,选用Altera公司高性价比EP4CE10E22C8N芯片实现多路信号发生器。

功率放大模块实现信号发生器生成信号的功率放大,当放大后的激励脉冲施加到喷墨通道焊盘上时,致动壁产生厚度剪切振动,导致墨水腔有规律地增大-减小,将墨水挤出喷孔。功率放大模块采用MOS管构建的全桥输出放大电路,相邻两通道放大电路如图5所示,功率放大电路由光电隔离、MOS管驱动、边沿调整、功率放大四部分组成[12]。

图 5 功率放大电路

光电隔离模块输入信号为32路信号发生器输出信号,其由光耦H1、H2和电阻R1、R2、R10、R11构成。该模块实现高压电路和低压电路的电气隔离,有效抑制电磁干扰。光电隔离模块输出信号幅值较低,难以驱动功率放大模块的MOS管,为此,设计了MOS管驱动模块对光电隔离模块输出信号进行放大。MOS管驱动模块由NPN型三极管Q1、Q2和电阻R3、R4、R12、R13构成。为实现MOS管输出脉冲上升沿、下降沿陡直程度可调,设计了由电阻R5、R7、R8、R14、R16、R17构成的边沿调整模块。功率放大模块由MOS管T1~T6,电阻R6、R9、R15、R18和电容C1、C2,二极管D1~D4构成,其实现脉冲的功率放大。为提高MOS管T2、T5的栅极电压,保证T2、T5正常导通,设计了由电容C1、C2,二极管D1、D3,电阻R6、R15构成的升压自举电路。为保护高压电源,设计了电阻R9、R18充当限流电阻。为使MOS管T2和T3、T5和T6分别工作在推挽状态下交替导通,设计了将功率放大电路输入信号反向的MOS管T1、T2。为降低激励脉冲由高变低时,残留在致动壁上的电荷对电路响应速度的影响,设计了T3和D4、T6和D2构成的正反放电回路。

电路中输入信号U1、U2满足图3所示时序关系时,剪切型压电喷头致动壁充放电过程如下:U1上升沿到来且U2为低电平,MOS管T2、T6导通,T3、T5关断,20~60 V可调直流电源经T2、T6对致动壁正向充电,致动壁向外运动;U1下降沿到来且U2为低电平,MOS管T3、T6导通,T2、T5关断,致动壁经T3和D4组成的回路正向放电,致动壁向内运动。U1为低电平且U2上升沿到来,MOS管T5、T3导通,T6、T2关断,20~60 V可调直流电源经T5、T3对致动壁反向充电,致动壁继续向内运动。U1为低电平且U2下降沿到来,MOS管T6、T3导通,T5、T2关断,压电致动壁经T6和D2组成的回路反向放电,致动壁向外运动,并逐渐恢复到初始状态。

3 压电喷头驱动电源测试实验

为了检验基于直流变换原理设计的剪切型压电喷头驱动电源的实际性能,在喷头驱动电源实验装置上开展带负载的测试实验。实验装置如图6所示,主要由喷头驱动电源主控模块、多路信号发生器模块、功率放大模块、可调直流电源、示波器等组成。

图 6 压电喷头驱动电源装置

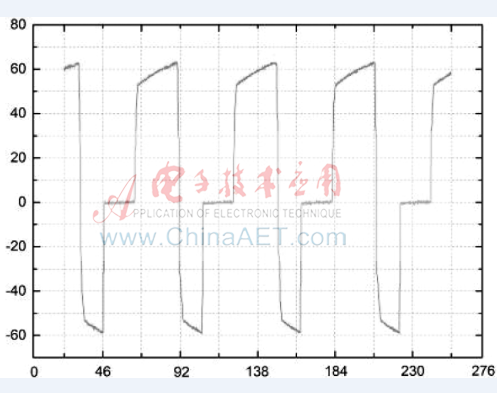

3.1 驱动电源脉冲幅值

为了检验喷头驱动电源输出脉冲幅值的有效性,开展了脉冲频率固定时、不同幅值波形的测试实验,实验中脉冲频率、幅值输入值分别为:15 kHz、±20 V、±40 V、±60 V。测试所用致动壁容值约为470 pF。图7为实际测试波形,在电源带负载状态下,频率为15 kHz时,幅值为±20 V、±40 V、±60 V的脉冲,其实际幅值与理论幅值吻合度较好,无严重突变;不同幅值下正脉宽、负脉宽、设置时间一致性良好,但存在上升沿、下降沿略有倾斜,通过分析,带负载状态下驱动电源电路的输出电阻与致动壁构成的回路导致了上升沿和下降沿略微倾斜。因此,驱动电源在15 kHz频率下,20~60 V范围内驱动负载时,输出脉冲幅值无严重失真,有效性良好。

(a)脉冲幅值±20 V波形

(b)脉冲幅值±40 V波形

(c)脉冲幅值±60 V波形

图7 电源测试波形

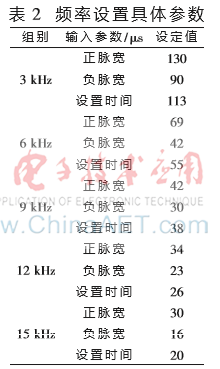

3.2 驱动电源脉冲频率

为了检验喷头驱动电源输出脉冲频率的稳定性,开展了输出脉冲幅值固定、频率不同时,实际脉冲频率对应周期的正脉宽、负脉宽、设置时间与输入参数的误差的测试实验。实验中脉冲幅值、频率输入值分别为:

±30 V、3 kHz、6 kHz、9 kHz、

12 kHz、15 kHz。测试所用致动壁容值约为470 pF。实验中构成周期的正脉宽、负脉宽、设置时间长度通过上位机设置。频率设置的具体参数如表2所示。

实测波形与输入参数误差统计结果如图8所示。在图8中,随着脉冲频率在3 kHz~15 kHz逐渐增大,频率对应周期的正脉宽、负脉宽、设置时间与输入参数的误差逐渐增大,但增大幅度较小,在15 kHz时误差值仅为3%。因此,驱动电源在输出脉冲幅值±30 V下,频率为3 kHz~15 kHz时,驱动电源频率稳定性良好。

4 结论

针对剪切型压电喷头致动器结构特性,分析了0.11~0.32 μm范围内的致动壁位移随驱动电压在20~60 V范围内近似线性增大的关系,推导出致动壁15 kHz的谐振基频数值,结合喷墨通道“三循环”驱动方式时序,设计并实现了一种基于直流变换原理的开关式驱动电源。经过实验测试,在15 kHz频率下, 20~60 V范围内驱动负载时,输出脉冲幅值与理论幅值吻合度较好;在幅值±30 V下, 3 kHz~15 kHz范围内,频率对应周期的正脉宽、负脉宽、设置时间与输入参数的误差最大值为3%,驱动电源频率稳定性良好。因此,本文设计的剪切型压电喷头驱动电源具有较高的可行性。

参考文献

[1] PARK E S.Application of inkjet-printing technology to micro-electro-mechanical system[D].University of California,Berkeley.2013.

[2] DALY R,Harrington Tomás S,MARTIN G D,et al.Inkjet printing for pharmaceutics-A review of research and manufacturing[J].International Journal of Pharmaceutics.2015(494):554-567.

[3] WIJSHOFF H.The dynamic of the piezo inkjet printhead operation[J].Physics Reports,2010,491(4):77-177.

[4] TAKEUCHI Y,TAKEUCHI H,KOMATSU K,et al.Improvement of drive energy efficiency in a shear mode piezo inkjet head[EB/OL].[2015-03-15].www.konicaminolta.com.

[5] Brünahl J,Grishin A M.Piezoelectric shear mode drop-on-demand inkjet actuators[J].Sensor and Acturator A Physical,2002,101(3):371-382.

[6] 徐立宁,崔大付,范兆岩.压电陶瓷驱动电源研制及其在打印机中的应用[J].压电与声光,2006,28(1):30-32.

[7] Liu Guangya,Xu Guangyu.Design and research of piezoelectric ceramics drive power[J].Sensor & Transducer,2014,163(1):24-32.

[8] Xu Limei,Zhang Ying,Fan Hui,et al.Theoretical analysis of a geramic plate thickness-shear mode piezoelectric transformer[J].IEEE Transactions on Ultrasonics,Ferroelectrics,and Frequency Control.2009,56(3):613-621.

[9] 张铁明,徐志林,曹飞,等.宏观压电驱动器的电源设计与实验[J].压电与声光,2015,37(1):167-171.

[10] 鲁琳琳,贾豫东,张晓东.压电陶瓷驱动电路RC网络补偿技术研究[J].电子技术应用,2015,41(10):52-54.

[11] KHALATE A A,BONBOIS X,SCORLETTI G,et al.A waveform design method for piezo inkjet printhead based on robust feedforward control[J].Journal of Microelectromechanical System,2012,21(6):1365-1374.

[12] Xaar Ltd.Multiplexer circuit:UK,US5028812[P].1991-07-02.