引言

近几年来,随着电力电子器件和现代控制理论的迅速发展,无刷直流电动机" title="无刷直流电动机">无刷直流电动机由于没有接触式换向装置,不存在换向引起的火花,其具有效率高,转速不受机械换向所限制,可维护性强,安全性高等诸多优点,而被人们广泛应用于光驱、智能机器人、电动交通工具等领域。DSP(数字信号处理器)则以其高速的数据处理能力、丰富的内部资源、集成度高和功耗低等特点,已广泛应用在控制领域中。本文提出了一种基于DSP的无刷直流电机控制系统" title="控制系统">控制系统的设计方案。该设计结合模糊控制方法来实现无刷直流电动机的智能化控制。

1 无刷直流电机的数学模型" title="数学模型">数学模型

根据物理学公式,单根导体在磁场中切割磁力线运动时,所产生的电动势e为:

![]()

式中,B为磁场感应强度,l为磁场中导体的有效长度,v为导体垂直于磁力线运动的线速度。在电机中,v与转速n的关系为:

![]()

这样,无刷直流电机在运行过程中所感应产生的感应电动势大小为:

![]()

式中,E为无刷直流电动机产生的感应电动势;p为电机的极对数;α为极弧系数;W为点数绕组每一相的绕线匝数;ψ为每一极的磁通量;n为电机的转速。

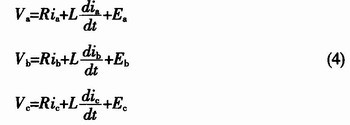

假设无刷直流电动机的绕组采用三相星型结构,定子三相完全对称,空间上互差120°的电角度,三相绕组电阻的电感量参数相同。同时忽略电枢绕组之间产生的互感,电机的气隙磁导均匀,磁路不饱和,并忽略涡流损耗。则无刷直流电动机的数学模型如下:

式中,Va、Vb、Vc分别为三相端压;R为三相绕组电阻;L为三相绕组电感;Ea、Eb、Ec分别为电动机的三相感应电势;ia、ib、ic分别为三相绕组流过的电流。这样,其电磁转矩的表达式可以表示为:

而根据运动学定律。电磁转矩的表达式也可以表示为:

![]()

式中,T1为电动机的负载转矩,J为转子的转动惯量,Z为电机转动的阻尼系数。

2 系统硬件设计

2.1 系统总体硬件设计

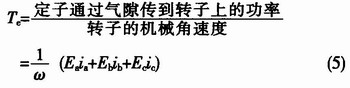

本系统大致可分为功率驱动部分、DSP控制核心部分、A/D信号检测部分等,图1所示是一个基于DSP的直流无刷电机控制系统的总体硬件系统框图。

2.2 功率驱动部分设计

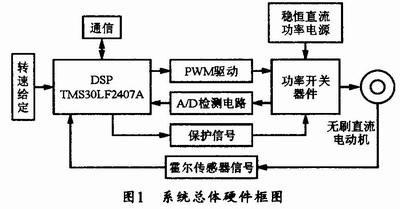

图2所示是本文所介绍的三相无刷直流电机的功率变换桥路" title="桥路">桥路电路图。图中共使用了6个N沟道的MOSFET功率元件IRF540,可构成三相桥路以作为无刷直流电机的电子换相器,其完成的功能与传统的有刷直流电机的换相器的功能一致。电阻R107作为过电流保护功能的采样电阻" title="采样电阻">采样电阻。其实是一个小型的锰铜分流器,取值0.01Ω,可保证平时在正常工作电流以及额定启动电流通过电阻时,不会产生大的电压,而当电机堵转、某处短路或者上下MOSFET同时导通短路时,该电阻则可产生大电流,当在此电阻上的压降达到一定程度时,电路可迅速激活过电流保护电路以停止所有MOSFET的工作,同时断开主电路电源,防止事态进一步恶化。

2.3 DSP部分设计

根据对电机数学模型进行的分析。为实现对无刷直流电机转速的高精度可靠控制,本系统采用T1公司成熟的DSP产品TMS320LF2407。该数字信号处理器不但具有高速信号处理和数字功能所必需的体系结构的特点,而且其低成本、低功耗及高性能的处理能力以及丰富的内部资源,也对电机的数字化控制非常有用,此外,该数字信号处理器(DSP)内部还自带高精度10位ADC模数转换模块和脉冲调制PWM模块。

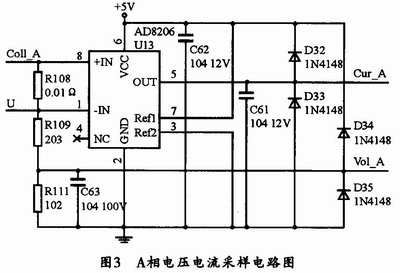

2.4 A/D信号检测设计

通过专用高端电流测量芯片AD8206以及高精度采样电阻可以完成对A/D信号的检测功能。即由三相功率变换桥路引出的Coil_A、Coil_ B、Coil_C分别经过高精度超低阻值的0.01Ω采样电阻后,将引出U、V、W三线分别接至定子电枢的A、B、C三相线圈上,这样即可通过检测采样电阻之上的电压来检测出各相电枢绕组上通过的电流。测试每相相对于地电压的方法比较简单,可以用电阻分压法测试,A、B、C三相线圈上的电压在U、V、W测试点上也可采用电阻分压的方法得到,图3所示是A相电压电流的采样电路。

3 系统软件设计

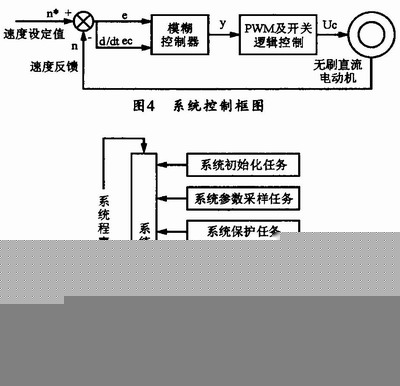

3.1 系统控制总图

图4所示是本系统的控制框图。根据该控制框图可将系统划分为若干个子任务。其中包括系统初始化任务、系统参数采样任务、系统保护任务、模糊控制计算任务、电机控制任务、通信任务等。任何时刻都只能有一个子任务被系统调度选中而进入系统的主循环中运行,此时,其他任务都处于休眠或者挂起状态。以等待系统的调用。每一个子任务都是以一个死循环的函数形式出现并供系统调用,每个子任务的死循环的打断和切换一般都以系统节拍时钟为准。由系统调度器决定的、合适下一个应该调用的子任务框图如图5所示。

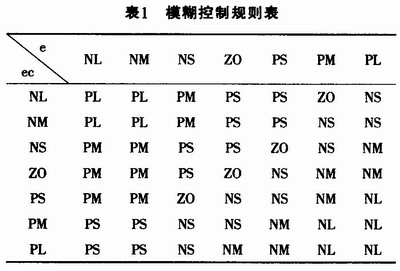

3.2 模糊控制参数的选择

本模糊控制器以电机的转速输出与期望的速度输出的偏差e以及偏差的变化率ec作为输入变量来输出电机的控制值的变化值。在模糊控制区内,可将速度偏差和偏差变化率量化为7个模糊子集,即模糊语言变量{负大,负中,负小,零,正小,正中,正大},简记{NL,NM,N-S,ZO,PS,PM,PL}。

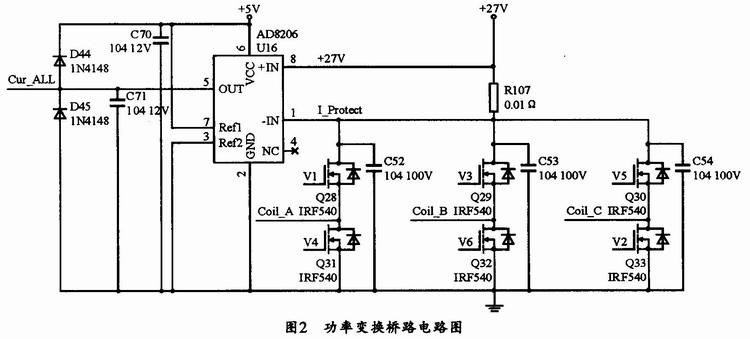

综合考虑速度偏差和速度偏差变化率这两个信号,可采用如下的模糊推力规则:

![]()

由于e和ec各有一个模糊子集,所以,共有49条模糊规则,其具体规则如表1所列。

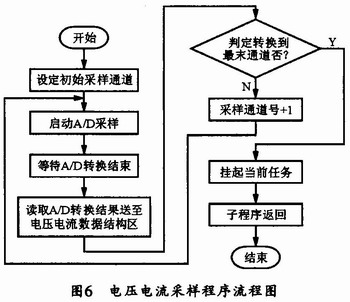

3.3 系统参数采样

电压电流采样单元共采集7个数据,分别是三相电压、三相电流和定子电枢总电流,这些参数分别对应A/D中的7个采样通道。每一次采样过程中。程序均按照采样通道一次性顺序采样7个数据,并将采样结果放入数据缓冲区,以供其他程序读取和调用。假如被控电机的最高转速为3000转/分,即50转/秒,且每一个电周期中有6个换相区间,那么,为了保证换相控制精度<15°,每个换相区间采样5次。则可得到的每秒采样次数为5x6x50=1500次/秒,每次采样间隔时间大约为660μs。图6所示是系统的电压电流采样程序流程图。

4 系统仿真模型

仿真可利用Matlab软件中的Simulink功能来完成。Simulink是一个可进行动态系统建模、仿真和综合分析的集成软件包。它可以处理的系统包括线性、非线性系统的离散、连续及混合系统单任务、多任务离散事件系统。图7所示是一个无刷直流电机本体的仿真模型。

5 结束语

本文在分析了无刷直流电机数学模型的基础上,提出了一种基于TMS320LF2407A的永磁无刷直流电机控制系统的解决方案。该方案充分利用DSP的强大运算功能和丰富的内部资源。并将模糊控制算法引入到控制系统中。仿真结果表明:该系统的控制波形符合理论分析,整个系统运行平稳,具有较好的静、动态特性。