摘 要: 针对使用多串锂电池组的便携式电动工具,设计了一个智能锂电池组管理系统,该系统以ML5238为前端采集芯片,单片机ML610Q488为核心控制器。该系统可监测5~16串锂电池组,并具有电压采集、电流采集、温度采集、过充保护、过放保护、短路保护、温度报警、剩余电量估算、电池均衡等功能。经测试表明,该系统具有良好的测量精度及稳定性,完全达到了便携式电动工具锂电池管理系统的设计要求。

关键词: 电池管理系统;便携式电动工具;ML5238;电池均衡

0 引言

近年来,动力锂电池凭借其优良的性能,逐步取代了铅蓄电池而被广泛使用。锂电池具有体积小,能量密度高,循环使用寿命长等优点[1],也使它成为便携式电动工具的首选电池能源。但是在串联锂电池组的使用过程中,由于锂电池的化学特性和单体电池的不一致性可能会造成锂电池组的过充、过放、高温等现象,从而影响锂电池组的工作状态甚至导致系统瘫痪。所以为了保证串联锂电池组的安全、有效使用,本文研究并设计了一种基于前端采集芯片ML5238的锂电池管理系统[2-3],该系统具有电池组数据采集、剩余电量(State Of Charge,SOC)估算[4]、电池均衡、电池组故障保护、上位机通信等功能。

1 锂电池管理系统的硬件设计

本系统设计采用日本罗姆公司的前端数据采集芯片ML5238负责对电池组各项数据进行采集,ML5238是针对多串锂电池组的数据采集芯片,其在正常工作状态下功耗仅为50 μA~100 μA,掉电状态下更是仅有0.1 μA~1 μA的超低功耗。本系统主控芯片采用罗姆公司的8位低功耗微控制器ML610Q488,ML610Q488内置48 KB可编程FLASH ROM、2 KB的Data RAM、4通道12位高精度ADC,同时具有多个可编程中断和可编程看门狗定时器,拥有两个UART接口和1个I2C总线接口以及丰富的外设资源,非常适合锂电池管理系统的设计。

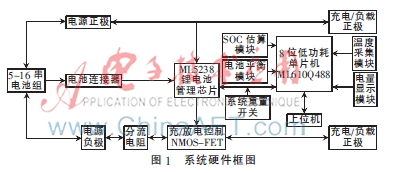

1.1 锂电池管理系统硬件框图

本系统由前端数据采集芯片ML5238和单片机ML610Q488组成,其硬件结构框图如图1所示。ML5238内置了3.3 V低压差线性稳压器,可以直接驱动外部MCU,同时也实现了高低压隔离的作用。ML5238与ML610Q488之间通过SPI总线相连,根据ML610Q488的指令,ML5238对电池组各项数据进行采集并回传给MCU。MCU接收到各项数据后进行处理,若电压、电流、温度数据超过预先设置的保护阈值,则启动过放、过充、过流、温度等相关故障保护。若电压数值达到预先设置的电池均衡阈值,则启动电池均衡。最后MCU通过SOC算法,估算出剩余电量并直观显示出来。

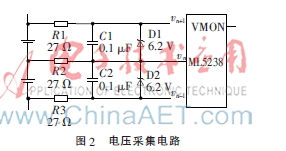

1.2 电压采集电路设计

锂电池管理系统需要精确测量出串联电池组中每个单体电池的电压,精确的电压测量精度是防止过放、过充的保证,同时精确的电压测量精度也能提高SOC算法的估算精度。图2所示为串联锂电池组电压采集电路。ML5238根据MCU的命令采集到电池组的电压信号并通过VMON引脚输出,MCU再通过A/D转换得到电池电压值。图2中的RC低通滤波电路消除了电压信号中的高频分量,稳压二极管则能很好地保护芯片,这样可以稳定精确地测量电压数据。

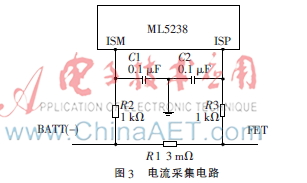

1.3 电流采集电路设计

电流是电池组工作状态的重要参数之一,是直接判断是否出现过流的依据,也是安时积分法估算剩余电量的重要参数,所以电流检测的精度也直接决定了SOC算法估算的精度。本系统电流采集电路如图3所示,在ISM和ISP管脚间接入捕捉电阻R1,ML5238通过将捕捉电阻R1两端的电压差放大10倍或者50倍后从IMON管脚输出,MCU通过A/D转换采集到电压值。IMOM管脚输出的电压值由式(1)给出:

VIMON=(I×R1)×GIM+1.0(1)

其中VIMON为MCU得到的电压值,R1为电流捕捉电阻的阻值,GIM为通过软件设置的电压增益放大倍数。由于在电池组充电和放电时电流是相反的,为了避免出现负电位,本系统IMON管脚以1 V作为0电流的电压参考点。所以电流即可通过式(1)计算得出。

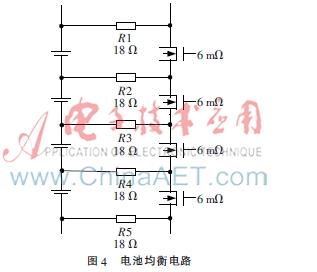

1.4 电池均衡电路设计

锂离子电池虽然凭借优良的性能被广泛使用,但在实际应用中,由于串联电池组中各单体电池存在差异,在相同的充放电电流下,长时间使用后肯定会出现单体电池过充或过放现象,从而导致电池组不能正常工作甚至有安全危险。所以必须在锂电池管理系统中加入电池均衡的功能[5-6]。

目前电池均衡技术按照均衡的能量消耗方式主要分为耗散式均衡和非耗散式均衡。耗散式均衡主要是把高电量电池的能量通过电阻消耗掉达到均衡。非耗散式均衡主要是通过能量转移的方法把高电量电池的能量转移到低电量的电池上。非耗散式均衡虽然有效利用了能量,但结构比较复杂、成本高。耗散式均衡虽然存在能量浪费,但是电路结构简易,发热量也很小。综合考虑本系统主要针对便携式电动工具,电池组工作电流不大,所以选择采用耗散式均衡技术。

本系统的电池均衡电路如图4所示,在每个电池旁都并联一个电阻均衡电路实现电池均衡。为了达到更好的均衡效果,本系统可在软件中设置均衡开启电压值、均衡开启电压差、均衡结束电压差和均衡时间这些参数,当各单体电池电压值满足均衡开启电压值和均衡开启电压差后,MCU则发出指令开启对应电池的开关MOS功率管实现电池均衡,当均衡后电压值满足均衡结束电压差和达到均衡时间后,MCU则发出指令关闭MOS功率管来中断电池均衡。本系统均衡电流最大可达到100 mA。

2 锂电池管理系统软件设计

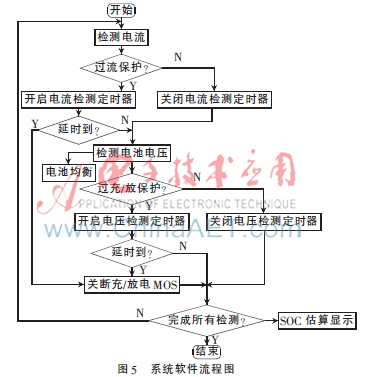

锂电池管理系统的硬件搭建完成后,系统的控制和各种故障保护功能及SOC估算则要通过MCU来完成。本系统软件总流程图如图5所示,系统开启后会从内部Flash中读取程序并设定各项参数。接着系统开始依次检测各单体电池电压、温度和电流值。若检测结果超过设定阈值则启动相应的过充、过放、过流、电池均衡等保护机制。经过SOC算法得出的剩余电量将通过5颗LED灯直观显示出来。系统也可通过上位机来读取各项采集数据以及设置各项参数。

3 系统测试及分析

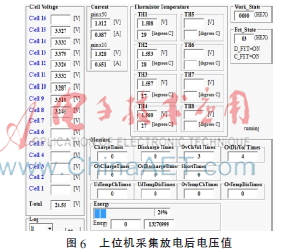

系统测试选用8串14500磷酸铁锂电池组,单体额定电压为3.2 V,单体额定容量为700 mAh。实验前人为对各单体电池进行放电,以便验证系统电压检测精度和电池均衡效果。对放电后的8串电池组进行监测,电压显示于上位机界面中,如图6所示。上位机中还会显示电流、温度等数据,各项故障保护的次数也会被上位机记录,此时SOC显示为20%。

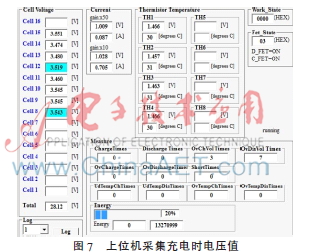

接着对8串电池组进行充电,在充电过程中监测数据如图7所示,由于事先的人为放电,电池组电压出现不一致的现象,随着充电的继续这种不一致性将继续放大。此时系统会检测出需要均衡的单体电池并依次进行均衡。

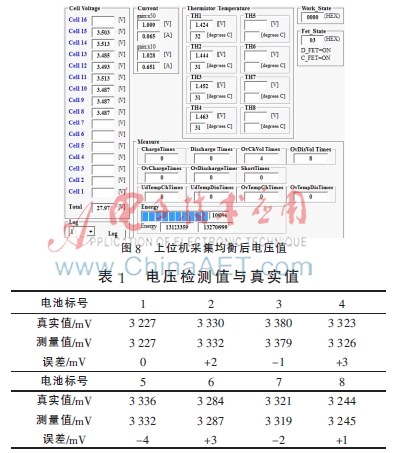

充电完成后的电压监测数据如图8所示,电池组各单体电池电压值已经趋于一致,达到了电池均衡的设计要求。此时SOC显示为100%,表明充电完成。为验证系统电压测量精度,使用万用表测量得各单体电池的真实电压值,对人为放电后检测的电压值和真实值处理分析,结果如表1所示。由表中数据可知系统的电压测量精度均在±5 mV内,完全满足系统设计要求。

4 结束语

随着使用锂电池组的电动工具的不断增加,锂电池组管理系统成为必不可少的一部分。本文设计了一套适用于便携式电动工具的锂电池组管理系统,该系统最高可监测16串锂电池组,具有很高的电压测量精度,可达到±5 mV,本系统还具有电池均衡、SOC估算和多种故障保护等功能,具有很好的应用价值。

参考文献

[1] 吴宇平,万春荣,姜长印.锂离子二次电池[M].北京:化学工业出版社,2002.

[2] 杨飞.磷酸铁锂动力电池管理系统的研究[D].重庆:重庆大学,2010.

[3] 陈仕俊,郑敏信,满庆丰.基于STM32和LTC6803的电池管理系统设计[J].电源技术,2015,39(2):280-283.

[4] 李哲,卢兰光,欧阳明高.提高安时积分法估算电量SOC精度方法的比较[J].清华大学学报,2010,50(8):34-39.

[5] 张金龙.动力电池组SOC估算及均衡控制方法研究[D].天津:天津大学,2011.

[6] 黄勤.串联锂电池组无损均衡管理方案设计与实现[J].计算机工程,2011,37(12):226-229.