杨振宇

(中国地质工程集团公司,北京 100093)

摘要:针对传统的继电器控制搅拌机控制功能单一以及操作复杂的缺点,设计了一个以西门子PLC200为控制核心的搅拌机控制系统,并完成了硬件和软件的设计。硬件主要包括PLC供电电路、温度检测电路、PLC控制器电路以及报警电路。检测表明,系统能够实现电动机正反转、转速设置、温度检测与报警显示功能。

关键词:西门子PLC200;电机;变频器MM420;温度检测

中图分类号:TM46文献标识码:ADOI: 10.19358/j.issn.1674-7720.2017.04.001

引用格式:杨振宇.基于PLC的搅拌机控制系统设计与实现[J].微型机与应用,2017,36(4):1-3.

0引言

搅拌机系统是在工业生产中广泛应用的生产设备系统,它在国家工业化进程中以及提高生产效率方面有不可替代的地位[12]。例如,在没有搅拌机系统的情况下,对于建筑行业、化工行业等生产用料需求量大的领域,旧式的人工搅拌生产用料的方式很大程度上限制了生产效率,严重浪费人力资源,此外对于恶劣的工作环境,搅拌机系统是最佳的物料搅拌设备。正是基于以上原因,本文设计了基于西门子PLC200的搅拌机控制系统,能够实现对物料的加热和搅拌控制, 具有一定的应用价值。

1搅拌机控制系统的实现

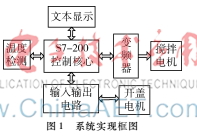

基于PLC的搅拌机控制系统实现如图1所示,图1中整个系统以S7200为控制核心,通过PPI电缆直接连接文本显示器TD400C,通过输入输出电路的继电器或者按钮控制开闭盖电机的正反转,控制变频器设置搅拌电机的转速[34]。从图1中可以看出,控制核心与温度检测、输入输出电路、文本显示和变频器部分都是双向连接,其中温度检测部分负责采集信号,做简单的处理,然后把信号传递给控制核心处理;作为转速设定之用的变频器,则是完全通过控制核心对其进行编程设定其参数;文本显示部分则是提供系统操作的可视化界面,在文本显示器上实现转速设定、电机开闭等功能;输入输出电路则是直接连接控制核心S7200的输入输出端口,通过一些按钮开关对电机进行控制。

2系统软硬件设计

2.1控制电源电路设计

控制电源电路设计如图2所示。该电路取220 V交流电,经过一路开关电源处理转变为24 V直流电压,经过一个断路器送至控制核心S7200,使其正常工作。其中1路开关电源的型号为N7024,此种型号开关电源能接受100~260 V的输入电压,输出电压为DC 24 V,功率为70 W,输出电压精度为10%。N7024的优点包括:价格低、可靠性高、效率高,自冷散热工作时温度低,体积小、重量轻,交流输入转换由开关选择,有过流短路保护功能,100%满负荷烧机测试等,广泛运用于工控自动化、通信、仪器仪表等领域。此外,由N7024变换出来DC 24 V还可提供给输入输出端口。控制电源电路设计考虑到线路安全问题,线路中还采用了2P断路器作为过流情况的保护措施,当出现过流的不正常电器状况时,断路器会自动切断线路,直至线路问题被处理好,才能被手动合上。

2.2电机电路设计

电机电路如图3所示,该电路主要控制开盖闭盖功能的电机,该电机有正转和反转两种运行状态。图3中左边部分是电机正反转电路图,右边部分是加热器电路部分。电机的正反转是通过改变三相电流的相序实现的。电机的外壳与地相连,起到抗干扰的作用。在此电机电路中,电机额定功率为120 W,转速为1 400 r/min;电路中的断路器和热继电器也是用来为在电机和加热棒出现异常运行状况时进行保护而设计的。

2.3PLC控制电路设计

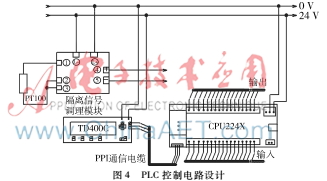

整个系统控制核心S7200电路图如图4所示。该电路核心是CPU224XP晶体管类型,采用开关电源变送的DC 24 V作为其供电电源,输入输出端口则是通过总线的方式连接至输入输出模块,通过PPI通信电缆连接文本显示器TD400C。其中CPU224XP具有14个数字量输入端口,10个数字量输出端口,最大输入输出数字I/O点分别为114个和110个,4个中断输入,具有2个200 kHz和4个30 kHz高速计数器。图4中左上部则是测温电路的信号采集隔离部分,该部分由DC 24 V提供电源,通过1,2,3三个端口检测PT100上的电流变化情况,最大输出电压为DC 10 V,由端口4,5连接至CPU224XP处理。图4中左下部分是文本显示器TD400C,TD设备是一种低成本的人机界面,使操作人员能够与应用程序进行交互[5],而TD400C为背光液晶显示器,分辨率为192×64,是一个2行(大体字)或4行(小体字)的文本显示设备,它可以通过PPI电缆从CPU224XP获得供电,也可以由单独电源进行供电,本文的设计是采用前种供电方式[56]。

2.4变频器MM420电路设计

系统变频器电路如图5所示。MM420变频器用来控制搅拌电机的转速,由S7200编程控制,运行输出端口连接至控制核心。本变频器由微处理器控制,并采用具有现代先进技术水平的绝缘栅双极型晶体管 IGBT 作为功率输出器件。因此,它们具有很高的运行可靠性,对其进行编程,则可以实现其功能的多样性,其脉冲宽度调制的开关频率是可选的,因而由开关频率引起的噪声可以极大地降低,内部设计的保护措施为变频器和电动机提供了良好的保护。图5中的MM420采用典型的由三相电供电的连接模式,MM420的供电线路也采用了断路器进行保护。此外,电路地线要与电动机外壳、电源的地线相连接,起抗干扰的作用。

2.5系统软件设计

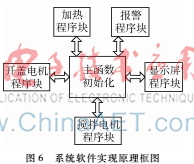

本系统软件部分采用PLC常用编程语言—梯形图编程实现,将整个软件部分分割成小模块进行编程,然后把小模块连接起来,完成本控制系统的功能。系统软件实现原理框图如图6所示。图6中的5个程序块都通过双向箭头连接至主函数程序块,主程序初始化程序块是对电机、文本显示器、报警信号灯进行初始化处理。除主函数初始化程序块之外,其余5个程序块是相互联系的,例如,搅拌电机程序块运行时要检测是否合盖,如果没有合盖还要调用开盖电机程序块进行合盖处理,但是在图中5个模块之间的调用关系并没有直接显示出来,可以看成是通过主函数初始化程序块间接联系起来的。

本系统的软件流程图如图7所示[78]。根据PLC对梯形图的分条扫描执行特点,结合实际系统功能绘制出该流程图。当控制系统开机运行时,首先进行初始化处理,等待初始化脉冲SM0.1输入,然后调用显示屏程序块,即启动文本显示器TD400C,通过人机交互界面进行开闭盖和搅拌机转速等的设置。从图7中容易看出,整个系统软件可以分为6个程序块。这6个程序块是相互联系的,但是所实现的功能有所不同。其中主函数初始化程序块的作用是在系统开机运行时进行系统自检,读取各个端口的初始状态,为后续程序提供必要参数。显示屏程序块由TD400C构成,主要负责较复杂的人机交互操作界面的显示,如转速设定。搅拌电机程序块主要是由变频器实现对搅拌电机转速的控制功能。开盖电机程序块主要是控制开盖合盖动作,但是会受很多外界条件所限制,如是否有物料,是否有启动脉冲。加热程序块由PT100和信号隔离处理模块构成,负责对物料进行加热。报警程序块主要通过LED灯提示电机、加热等部件的运行状态。

3实验结果及分析

在经过硬件和软件设计后,基于PLC的搅拌机控制系统实物硬件图包括电机连线实物图、PLC控制电路连线实物图以及变频器MM420连线实物图。连接好硬件电路后运行软件就能得到搅拌机控制系统的运行结果,如图8所示。测试结果能够显示4个参数量:物料温度设置值、物料温度当前值、频率当前值及运行时间当前值。其中物料温度设定值设置为51℃,测温模块测定值为25℃,当前频率值为28 Hz,通过该频率值控制搅拌机的搅拌速度,系统最小运行时间为1 min。因此通过测试结果可以了解整个搅拌机控制系统的工作过程。

4结论

本文设计了以PLC S7200为控制核心的搅拌机控制系统,能够实现电动机正反转控制、转速设置、温度检测与报警显示功能。详细地阐述了硬件电路和软件实现设计过程,最后通过实验,证明该系统能够实现对搅拌机的控制功能。该搅拌机控制系统具有功能强大、控制界面直观、操作简洁方便的特点,具有良好的人机交互性能。

参考文献

[1] 李清安.PLC和变频器在搅拌机上的应用[J].机电工程技术,2012,41(7):150-152.

[2] 王建平, 张延辉, 冯国强,等.基于气动马达驱动的一种混凝土搅拌机系统设计[J].煤矿机械,2013,34(12):24-26.

[3] 柴瑞娟,孙承志,孙书芳. 西门子PLC高级培训教程[M]. 北京:人民邮电出版社,2009.

[4] 贾贵玺,贾淑娅,车学哲. 基于PLC的计量加料自动控制系统[J]. 纺织学报,2007,28(2):85-88.

[5] 高涛,吴兆玲,周志刚. 基于PLC液冷系统自动控制[J]. 自动化仪表,2006,27(9):2729.

[6] 顾贵芬,王秀丽.基于PLC 的模拟搅拌机的综合实训设计[J].实验室科学,2015,18(1):155157,160.

[7] 潘峰,刘红兵. 西门子PLC控制技术实践[M].北京:中国电力出版社,2009.

[8] 宋伯生.PLC编程理论·算法及技巧[M].北京:机械工业出版社,2005.