芯片的雕刻刀!半导体设备刻蚀机走在国产替代前列

2020-04-15

来源: 康尔信电力系统

半导体产业之风已至,政策环境利好国内半导体设备企业。在全球半导体产业向大陆转移的过程中,半导体设备国产化具有重要战略意义。

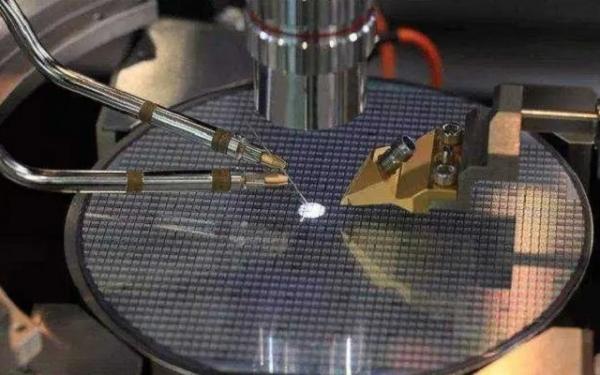

刻蚀机是用来做什么的

刻蚀机,顾名思义,对应的是芯片制造中的“刻蚀”这一步。

在芯片制造中,“光刻”和“刻蚀”是两个紧密相连的步骤,也是非常关键的步骤。“光刻”就相当于用投影的方式把电路图“画”在晶圆上。注意,这个时候,电路图其实不是真的被画在了晶圆上,而是被画在了晶圆表面的光刻胶上。光刻胶表层是光阻,一种光敏材料,被曝光后会消解。而“刻蚀”,才是真正沿着光刻胶表面显影的图案,将电路图刻在晶圆上。

芯片的雕刻刀!半导体设备刻蚀机走在国产替代前列在芯片制造中,有三个核心的环节,分别是薄膜沉积、光刻和刻蚀。刻蚀就是用化学或物理方法对衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的过程,进而形成光刻定义的电路图形。

其中,光刻是最复杂、最关键、成本最高、耗时最高的环节;刻蚀的成本仅次于光刻,重要性也在不断上升;而薄膜沉积也是必不可少的重要工序,在制造中,为了实现大型集成电路的分层结构,需要反复进行沉积-刻蚀-沉积的过程。

半导体先进制程加速,对刻蚀设备要求提高

刻蚀技术随着硅片制造技术的发展有了很多改变,最早的圆筒式刻蚀机简单,只能进行有限的控制。

现代等离子体刻蚀机能产生高密度等离子体,具有产生等离子体的独立射频功率源和硅片加偏执电压、终点监测、气体压力和流量控制,并集成对刻蚀参数进行控制的软件。

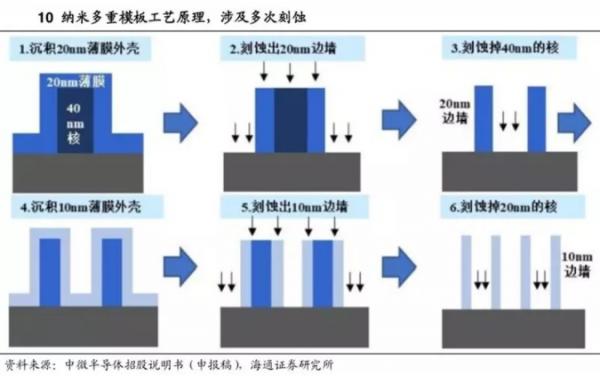

随着国际上高端量产芯片从14nm到10nm阶段向7nm、5nm甚至更小的方向发展,当前市场普遍使用的沉浸式光刻机受光波长的限制,关键尺寸无法满足要求,必须采用多重模板工艺,利用刻蚀工艺实现更小的尺寸,使得刻蚀技术及相关设备的重要性进一步提升。

下图展示10nm多重模板工艺原理,涉及多次刻蚀。

国内刻蚀设备有望突破国际垄断

在晶圆加工的薄膜沉积设备、光刻机、刻蚀机三类核心设备中,刻蚀机国产化率最高,而且比率逐年上升、速度最快。根据预计,到2020年,国内刻蚀机国产率将达到20%。除了美国、日本以外,中国已经逐渐成为世界第三大半导体设备供应商,目前中国已经有34家装备供应厂家,主要集中在北京、上海与沈阳等地。

刻蚀机是芯片制造及微观加工的最重要设备之一,采用等离子体刻蚀技术,利用活性化学物质在硅片上刻蚀微观电路。7nm制程相当于头发丝直径万分之一,是目前人类能够在大生产线上制造出的最小集成电路布线间距,这接近了微观加工极限。尽管我国半导体设备产业和国际龙头仍有差距,但是我们可以看到国内半导体设备产业无论从环境、下游需求拉动还是研发实力都有质的飞跃。

相比光刻机领域,中国在半导体刻蚀设备领域的水平还是很不错的,至少在技术方面,已经接近甚至达到国际领先的水平。未来,在存储器国产化大背景和国家大基金二期的加持下,国产刻蚀领域将大有作为。据业内相关人士预计,未来在刻蚀机领域国产率将达50%,MOCVD领域未来将达70%国产率。因此,国内刻蚀设备供应商有望突破国际垄断。